La minoterie Lambotte située au coeur de la ville d’Aumale, en Seine- Maritime, est classée parmi les Monuments Historiques depuis le 28 mai 2004. Elle mérite à plus d’un titre une telle mesure protection : pour la qualité constructive et le parfait état de conservation du bâti mais plus encore pour la présence d’un parc mobilier exceptionnel qui en fait un témoin exemplaire de la dernière révolution technologique de la meunerie française.

L’HISTOIRE DU SITE

Cette minoterie est édifiée en 1898, sur la rivière de la Bresle dont elle utilise l’énergie hydraulique, à l’emplacement d’un ancien collège de Jésuites fondé en 1585 et sur le site du Moulin du Roy. En 1817, le collège est transféré dans l’ancien couvent des pénitents et en 1848, le moulin du Roy est détruit. En 1868, le site est racheté par des industriels parisiens qui édifient sur la rivière un laminoir spécialisé dans la fabrication de baleines métalliques pour gaines et corsets. En 1897, l’usine fait faillite et les bâtiments sont rachetés par un certain Giraud, marchand de chiffons et faïencier à Aumale, qui reconvertit l’ancien laminoir en moulin à blé à meules et le fait exploiter par Dubourguet. En 1898, le moulin est entièrement dévasté par un incendie. A sa place est édifiée une minoterie moderne, équipée d’emblée de machines issues des dernières innovations technologiques hongroises : broyeurs à cylindres de fonte, bluterie plane ou plansichter. La plupart de ces machines sont de marque Davério (Zurich), grand constructeur suisse d’appareils de meunerie.

En 1902, la minoterie est rachetée par MM François et Henri Lambotte qui fondent une société en commandite simple sous la raison sociale “Lambotte et Cie”. En 1952, à l’issue d’une procédure de rachat qui aura duré six ans, René et Jean Lambotte, fils d’Henri Lambotte, deviennent propriétaires de l’usine et fondent la société “Minoterie Lambotte”. René prend alors la direction de la minoterie tandis que Jean se spécialise dans la fabrication d’aliments pour bétail. La minoterie a fermé en 1972. Elle avait une capacité d’écrasement de 200 quintaux de blé par jour et employait sept ouvriers.

UN BATIMENT

La minoterie, proprement dite, consiste en un grand bâtiment en brique d’allure austère malgré une certaine recherche esthétique : des pilastres en brique rythment les cinq travées régulières qui composent la façade et des chaînages en brique soulignent les montants des larges baies en arc segmentaire. Dans sa conception, l’édifice reprend le modèle architectural classique des minoteries de la fin du XIXème siècle, dont les principales caractéristiques constructives sont la hauteur et la robustesse du bâti. L’édifice comprend en effet quatre niveaux afin d’abriter les nombreuses machines entrant dans le diagramme de production et de profiter au maximum de la force gravitaire (le processus fabrication s’effectuant en meunerie sur le mode vertical).

Pignon nord-ouest de la minoterie sur lequel s’appuie le bâtiment d’eau abritant la turbine hydraulique – Cliché Inventaire général Haute-Normandie, D. Couchaux, 2002

Le souci de robustesse s’exprime en façade par la présence de têtes de tirants métalliques qui renforcent la charpente mixte en bois et métal du bâtiment. Celui-ci en effet est soumis à de fortes contraintes dues à la fois au poids des machines et aux vibrations qu’elles génèrent lorsqu’elles fonctionnent de concert. En façade toujours, le double balcon en bois des portes farinières superposées est un aménagement caractéristique d’une minoterie permettant le déchargement des sacs de farine. L’aménagement intérieur du bâtiment répond à une organisation rationnelle de la production. Chaque niveau est affecté à des opérations spécifiques relevant d’une ou de plusieurs étapes du processus de fabrication : réception du blé en sac, bureau du minotier -encore pourvu de son mobilier et de ses appareils de mesure, lavage du blé, détachage de la farine (au rez-de-chaussée), broyage et convertissage des grains, nettoyage et réparation des sacs, conditionnement de la farine (au 1er étage), sassage et stockage de la farine en silos (au 2e étage), nettoyage et décorticage du grain, blutage de la mouture, stockage du blé et du son en silos (dans le comble).

DES MACHINES

La présence exceptionnelle d’un parc mobilier conservé dans son intégralité permet de retracer le processus de transformation du blé en farine, tel qu’il était réalisé dans cet établissement depuis sa mise en service en 1898 jusqu’à sa fermeture en 1972. La production de l’énergie, tout d’abord, est assurée par une turbine hydraulique axiale verticale de type Fontaine, développant une puissance de 20 CV. Cette turbine est installée en 1901 dans le bâtiment d’eau en remplacement d’une roue hydraulique initiale de trop faible puissance. Rapidement, la turbine s’avère à son tour insuffisante pour entraîner de façon satisfaisante l’ensemble des machines. En 1902, lui est donc adjoint un moteur de bateau à pistons à explosion à quatre cylindres de même type que celui mis au point en 1891 par l’ingénieur français Ferdinand Forest.

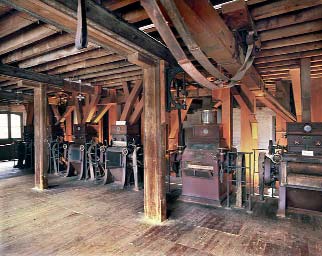

Première étage, broyeurs à cylindres en fonte Cliché Inventaire général Haute-Normandie, Denis Couchaux, 2002

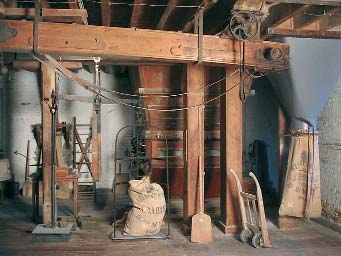

L’énergie cumulée de la turbine et du moteur est distribuée dans l’ensemble du bâtiment par un système de transmission qui consiste en un arbre principal horizontal métallique, qui entraîne au moyen de poulies et de courroies en cuir, des arbres secondaires se trouvant dans les étages du bâtiment. Ces axes entraînent toutes les machines de la minoterie auxquelles ils sont directement reliés. Leur vitesse de rotation est contrôlée par un régulateur à boules Davério muni d’une clochette qui tinte dès que la vitesse maximale est dépassée. Le blé, lorsqu’il arrive à la minoterie, contient des corps étrangers qui le rendent impropre à la mouture. La première opération consiste à nettoyer les grains des terres, graviers et autres débris lourds qui s’y trouvent mélangés. Elle est réalisée au rez-de-chaussée au moyen d’une laveusesécheuse Davério. Cette machine se compose d’un cuvier-épierreur, d’un déversoir, d’une colonne sécheuse et d’une chaudière. Le cuvier-épiéreur écarte par rotation les impuretés plus lourdes que le blé, préalablement humidifié (avec l’eau de la rivière). Le déversoir conduit le blé sur un petit tapis roulant qui l’achemine vers la colonne sécheuse où il est séché par ventilation. La chaleur est produite par une petite chaudière attenante. Le nettoyage se poursuit dans le comble où le blé est acheminé par un élévateur à godets installé par la société parisienne Vve Jager et fils. Là, il est stocké dans un silo rectangulaire en bois, dit boisseau, en attente du vannage dit tarage. Cette opération a pour but de retirer les corps plus légers que le grain (bois et pailles) qui ne seraient pas partis lors du lavage. Est utilisé pour cela un tarare-trieur de type Zig- Zag provenant des établissements Davério, Henrich et Cie.

Vient ensuite le décorticage, phase au cours de laquelle le noyau du grain (le gruau) est séparé de son enveloppe (le son). On utilise pour cette opération deux brosses-épointeuses à cylindre cannelé de marques Davério et Lafon (Tours) et un séparateur à disques de type Carter mis au point par les établissements Henry Simon Ldt (Manchester) en 1920.

Le gruau et le son ainsi recueillis sont respectivement stockés dans deux silos cylindriques en bois. Le son inutilisé pour la mouture est mis en sac et évacué au rezde- chaussée à l’aide d’un treuil manuel. Le gruau est quant à lui acheminé par gravité au moyen de trémies vers les six broyeurs à cylindres Davério (datés de 1895) utilisés pour la mouture et situés au premier étage. Le grain passe entre les deux cylindres en fonte superposés et tournant en sens inverse pour être broyé. L’opération se renouvelle dans les six broyeurs, chacun étant doté de cylindres à cannelure de plus en plus serrée afin d’affiner le broyage.

Chaque broyeur est associé à un détacheur qui pulvérise, au moyen d’une brosse cylindrique rotative tournant à la vitesse de 500 tours/minute, les petites plaquettes de farine ayant pu se former durant le broyage – cette opération facilite par la suite le blutage. La minoterie dispose donc de six détacheurs de marque Schneider Jacquet et Cie (Ezy-sur-Eure). La phase ultime du broyage, dite convertissage, est réalisée à l’aide d’un convertisseur Davério en tout point semblable aux broyeurs, si ce n’est qu’il est doté de cylindres entièrement lisses.

Premier étage, le conditionnement : ensachage de la farine et pesée des sacs – Cliché Inventaire général Haute- Normandie, Denis Couchaux, 2004.

Dans la mouture par cylindres, les opérations de broyage et de blutage sont alternées et répétées au moins autant de fois qu’il y a de broyeurs. Pour procéder au blutage, la mouture est acheminée jusqu’au comble où se trouvent trois groupes de plansichters à deux caisses (type Rotam) de marque Schneider, Jacquet et Cie. Ils consistent en de larges caisses en bois et fonte, fort lourdes –chacune pesant près d’une tonne- suspendues à la charpente du bâtiment par des tiges de rotin souples et néanmoins extrêmement résistantes. Chaque groupe comprend trois colonnes de douze tamis superposés que la mouture doit successivement franchir. Pour ce faire, les plansichters sont animés d’un mouvement à la fois oscillatoire et circulaire pouvant atteindre 160 tours/minute. Les vibrations alors occasionnées ont nécessité le renforcement de la charpente du comble à l’aide de poutrelles métalliques. Dans les années 1950, un moteur électrique particulier leur est adjoint. La minoterie Lambotte dispose également d’une bluterie ronde de marque G & A Cusson et Cie (Chateauroux).

Après le blutage, la farine est envoyée aux deux sasseurs de marque Schneider Jacquet et Cie, installés au deuxième étage, qui classent les gruaux d’après leurs densités. Les opérations de mouture, décrites ci-dessus, sont répétées autant de fois qu’il est nécessaire, en fonction de la qualité de farine souhaitée. Vient enfin le conditionnement de la farine réalisé au premier étage. Cette phase ultime du processus de fabrication consiste d’abord à homogénéiser les différentes moutures dans une mélangeuse à vis tournante, puis à mettre en sac la farine à l’aide d’une ensacheuse automatique, toutes deux de marque Davério. Chaque sac est alors pesé sur une balance à fléau. Les sacs, maintes fois réemployés par souci d’économie, sont nettoyés et réparés sur place, dans une petite pièce située au premier étage exclusivement réservée à cet usage. On y trouve, un dépoussiéreur à sacs Davério, Henrich et Cie qui nettoie les sacs en les battant et une machine à coudre servant à les raccommoder. Les sacs de farine produits par la minoterie portent le nom de l’entreprise. Un timbre en bois utilisé pour marquer les sacs au nom de la “société Henri Lambotte” est encore en place. Enfin, dans le comble se trouvent des filtres à air pulsé de marque Davério Henrich et Cie et autres collecteurs à poussière qui complètent cet incroyable équipement.

Toutes ces machines conservées dans leur totalité in situ et parvenues jusqu’à nous dans un exceptionnel état de préservation (toutes sont en état de marche) constituent un témoignage précieux de la technologique meunière de la fin du XIXème siècle, préfigurant celle des Grands Moulins. Elles ont été classées parmi les Monuments Historiques en même temps que le bâtiment, au titre d’immeubles par destination et sont aujourd’hui indissociables du lieu. Cependant, au delà des garanties de sauvegarde et de reconnaissance que revêt une telle mesure de protection, la minoterie Lambotte mériterait de faire l’objet d’un véritable projet de valorisation culturelle. Elle pourrait en effet légitimement devenir un futur musée de la meunerie, conformément au souhait du propriétaire actuel.

Emmanuelle Real, chargée d’études pour le patrimoine industriel, Service régional de l’Inventaire Haute-Normandie – Article paru dans le Monde des Moulins – N°15 – janvier 2006

0 commentaire