De la théorie à la pratique, outils, techniques et savoir-faire

Nettoyage des grains

Depuis la nuit des temps, vannage et criblage sont indissociables de la propreté des céréales.

Le van, large panier en osier, sert à lancer le produit du battage : grains, balles et poussières, dans le vent. Le courant d’air emporte les particules volatiles, les grains sains (plus lourds), en retombant, sont retenus par les mailles du panier, alors que les grains chétifs, les petits cailloux et autres poussières.

le tarare : De cette technique est né le tarare (ventilation et criblage).

Toujours présent dans nos nettoyages actuels, on y associe différents autres principes de classements et d’actions mécaniques :

• selon la grosseur : par tamisage (nettoyeur séparateur).

• selon la densimétrie : par air (aspiration), par mise en mouvement (épierreur), par centrifugation (cyclone).

• selon la forme (trieur graines rondes ou longues) : par un jeu d’alvéoles dans lesquelles les graines à éliminer se logent, mais pas le blé ; on les extrait par élévation, puis la gravité les précipite sur des goulottes qui les éliminent.

• selon la matière : par magnétisme (aimants) pour les métaux

• selon la morphologie : par exemple le brossage (brosses et épointeuses) pour extraire les poussières du sillon.

Conditionnement

Les mouilleurs sont des machines qui dosent l’eau qu’il est nécessaire d’ajouter au blé pour qu’il arrive entre les meules à 15% d’eau ou au premier broyeur à cylindre à 17%.

Dans l’entre-deux-guerres, mon grand-père Sicaire Mazeau déposa le brevet d’une machine révolutionnaire pour l’époque.

Son système peut se décrire de la façon qui suit.

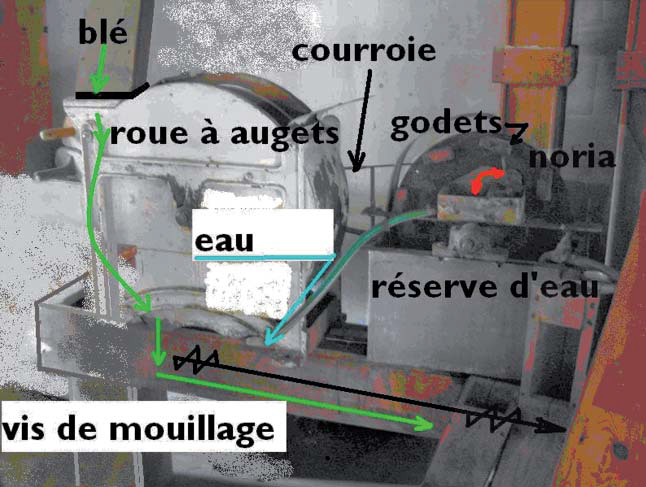

Le flux de blé propre tombe sur une roue à augets qu’il met en mouvement. Celle-ci, par poulies et courroie, anime une noria qui puise son eau dans une réserve en forme de bac.

Les godets de la noria sont mobiles sur un axe. Une tige de renversement, réglable en hauteur par vis filetée, permet de régler très précisément l’inclinaison de la vidange des godets. Elle détermine une quantité d’eau très finement ajustée, qui coule dans une vis d’Archimède dans laquelle tombe aussi le blé après avoir animé la roue à augets.

Une fois suffi samment « mélangé », le blé, intimement humidifié, rejoint un silo de repos où il séjournera au moins douze heures. Ce système, outre d’être fi able et précis, s’arrête automatiquement lorsque le blé ne coule plus. Les boisseaux de repos sont dits « à retournement ». En effet, lorsque l’on vide une cellule, le fl ux de blé s’organise en courant conique partant du trou de vidange et remontant jusqu’au sommet du cône de remplissage. La conséquence en est que le blé le dernier arrivé passe en premier. Aussi, pour que le blé humide

ait tout son temps de repos, le boisseau est divisé en deux : un supérieur, coulant dans un autre inférieur, ce qui permet le retournement du lot à moudre.

Ainsi tout le blé jouit du même repos et le lot est homogénéisé.

Bref inventaire des outils et des techniques de la mouture (meules ou cylindres)

Les meules

Ce que j’en sais, selon le cahier de meunerie commencé par Etienne Mazeau (1810 -1861), complété par les cinq générations suivantes, et dont je vous livre une page ci-dessous.

Nous prenons le parti de considérer les meules en multi-carreaux de silex meulier (encore dénommé quartz d’eau douce ou de rivière), dont le principal gisement au monde est situé à la Ferté- Sous-Jouarre.

Cette calcédoine est celle de tous les superlatifs, la plus dure, la plus dense, la plus éveillée (grand nombre de pores de surface). À l’opposé, on la qualifie de pleine (lisse), la plus « fraisée » (nombreux trous aux arrêtes tranchantes) et la plus apte à conserver son pouvoir abrasif par l’usure même des meules.

La face de travail de chaque meule est horizontale, avec « de l’entrée » : autour du trou central, dit l’oeillard, sont taillés deux évidements en forme d’assiettes, pour faciliter l’introduction de la

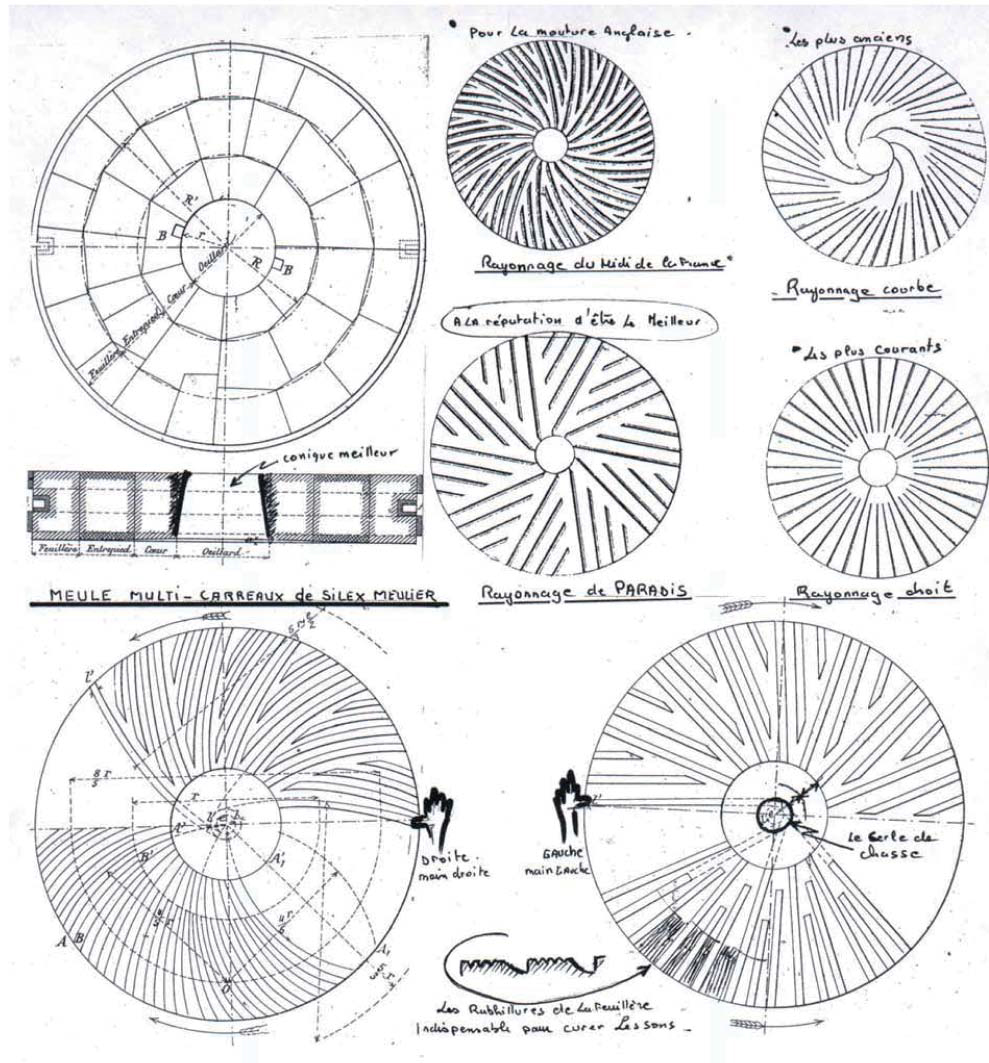

matière à moudre; cette double conicité sera plus forte sur la courante. La face de travail est divisée en trois zones concentriques au trou central : la première zone discoïdale est dénommée le coeur en pierre pleine, peu éveillée et peu dure, la seconde, l’entrepied, en pierre ardente éveillée et fraisée; la troisième en périphérie est la feuillère, en pierre très dure et très homogène ; les deux surfaces doivent être identiquement rayonnées.

La gisante doit être en silex moins résistant que la meule courante, avec une face travaillante parfaitement horizontale et une entrée de 0,5 mm (amorce de la conicité).

La courante doit avoir une face travaillante très légèrement conique avec ouverture de l’angle vers l’entrée. Au moulin de la Pauze, l’habitude est de prolonger l’entrée, à mourir quelques millimètres avant la Feuillère. Les carreaux de pierre doivent être parfaitement appareillés, homogènes par zone (travail et équilibrage). L’oeillard est un trou tronc-conique, la grande base en bas ; il doit avoir un diamètre de 0,12 fois le diamètre de la meule.

Le rayonnage assure la triple fonction d’augmenter la puissance du broyage, d’aider à l’aération du produit de la mouture, la boulange, et de faciliter la sortie de ses produits du mouturage.

On s’explique sans difficulté les deux premières fonctions. La troisième mérite une explication.

Il faut tenir compte que c’est la meule du dessus qui tourne, et la gravité fait se déposer la boulange sur la meule fixe du dessous; la force centrifuge générée par la courante s’en trouve considérablement amoindrie. Les rayonnages ont un sens : ils sont à droite, lorsque le pouce de la main droite est dans le rayon principal et que le premier rayon secondaire parallèle est du côté des autres doigts, et à gauche, s’il faut utiliser l’autre main. Il convient de mettre les rayonnages de la courante et de la gisante en sens inverse, et que le sens de rotation soit établi de façon à ce que le point d’intersection, ou « recoupement » des rayons, tende à « chasser » la boulange vers la périphérie des meules.

Les premiers rayonnages (environ soixante) furent courbes et de faible profondeur, puis vinrent les droits. Au début, ils passent par le centre des meules, puis on les incline davantage en les rendant tangents à une circonférence concentrique à l’oeillard, d’un diamètre d’environ 1/3 de celui-ci, appelée cercle de chasse ou excentricité. Dans les deux cas il y a les principaux, au nombre de huit, de la périphérie à l’oeillard, doublés par les secondaires (quatre ou cinq), de la périphérie à l’entrée, toujours parallèles à leur principal (façon dite Paradis ; il me reste de mon ancêtre Simon un gabarit avec ce nom gravé mais pour rayons courbes). Les sillons sont à droite ou à gauche, suivant le sens de rotation que l’on veut donner à la meule, et leur nombre varie suivant le travail projeté (d’autant plus serré que la graine à moudre est petite).

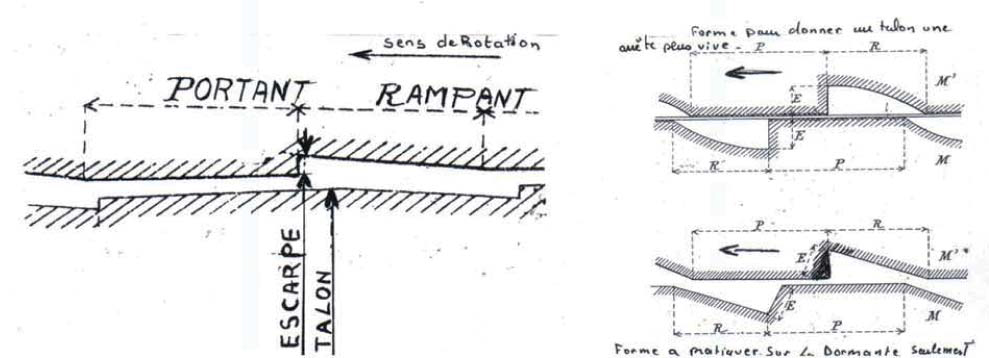

Un rayon est formé d’une partie horizontale, le portant, suivie d’une partie inclinée, le « rampant »; entre les deux la paroi verticale s’appelle l’escarpe; de l’autre côté, lorsque le rampant de l’un rejoint le portant du suivant, c’est le talon.

C’est le prolongement du talon qui doit être tangent au cercle de chasse. La profondeur des sillons varie du centre à la périphérie de 6 à 3mm et la largeur du portant de 5 à 3cm. Il est recommandé que les escarpes de la meule gisante soient légèrement inclinées, pour favoriser la sortie de la matière qui les remplit. Les portants sont couverts, sur toute l’étendue de la feuillère, de fines cannelures à la coupe en V, parallèles au rayon principal de chaque division, de 1mm de profondeur et distantes de deux à trois milimètres. Leur rôle est de curer les sons.

Les outils du meunier

Le tournant = une courante + une gisante + l’archure + l’engraineur (une trémie + un auget + un baille blé) + une trempure + une huche à farine.

La conduite se fait grâce au réglage de l’écartement par la trempure et du débit, par l’action conjuguée de la vitesse de distribution par l’auget et de l’écoulement par la vanne de la trémie.

La bluterie = un coffre (muni d’une entrée) + un tambour (cylindrique, ou à base hexagonale) + une garniture (soie, ou étamine) à une, deux ou trois ouvertures de mailles + système de dégommage (marteaux, tapotins, brosse) + une vis sans fi n collectrice alimentant une, deux ou trois sorties d’extraction + une sortie de refus.

Les différentes façons de produire

À la grosse : un seul passage

Avec une tournante lourde et très ouverte, conique vers l’entrée.

Les surfaces sont lisses ou à coups perdus sans rayons. Le diamètre courant est de deux mètres. Elle tourne à 60 tr/min, elle peut être en calcaire, en grès, en granit, rarement en silex, souvent monolithe. Les meilleures ont un coeur rapporté hexagonal monolithe en granit. À la sortie des meules, l’agrégat de farine, de semoule, de gruaux et de son s’appelle la boulange.

La farine fine fleur, obtenue après blutage de la boulange sur une étamine, bluterie archaïque à une seule garniture en laine sans divisions, soit une seule ouverture de maille, est dite ronde parce qu’elle roule entre le pouce et l’index ; c’est en fait de la semoule grossière, partiellement ouverte, que l’on appellera ultérieurement le minot. Le rendement est de 38%, alors qu’elle est chargée

en résidus de son. Sa couleur est grise, elle est proche de notre actuelle T80. Les refus de l’étamine : 62% sont constitués de son, de gruaux, encore appelés son gras , et de sons curés (sans amande adhérente).

C’est ainsi qu’est pratiquée la mouture au petit sac ou à façon, c’est-à-dire que, pour les cultivateurs qui viennent au moulin moudre leur propre récolte, le meunier sera payé par un pourcentage de la mouture.

Rustique ou de paysan : deux passages sur deux meules différentes de grand diamètre (deux mètres), et 75 tr/min.

Deux tournantes, l’une à blanc (très fraisée dite rude et ardente), l’autre à bis (très éveillée dite douce) ; après le premier passage, la boulange est blutée, l’extraction appelée repasse est rebroyée sur la seconde meule et retamisée. Ainsi est obtenu le minot (fine fleur enrichie de farine de gruaux provenant de la repasse).

Économique :

Opération préalable : Le tarare, première machine de nettoyage mécanique, rentre dans les moulins.

En 1740 : remouture des gruaux (anciens sons gras) dont la pratique était interdite jusque là. En 1795, retour du rayonnage courbe sans secondaires et espacés, arrivée des garnitures en soies.

La mouture :

Trois passages sur un seul tournant de meules de 1,70 m, tournant à 70 tr/ min, réglé trois fois (1 mm ouverte, puis 0,5 mm médiane, puis < 0,1 mm au toucher), et trois blutages dans une seule bluterie ronde à deux ouvertures. Premier passage : (alimentation : le blé propre) est extrait un minot fi n, puis de la repasse ou son gras (gruaux), puis est refusé le gros son.

Deuxième passage : (alimentation : la repasse) est extrait un minot rond, puis du remoulage, puis est refusé le fi n son.

Troisième passage : (alimentation : le remoulage) est extrait du minot gras, puis de la recoupe, puis est refusé le petit son ou fleurage en toute petite quantité.

• dans le premier minot : beaucoup d’amidon et peu de gluten,

• dans le second : beaucoup de gluten et peu d’amidon,

• dans le troisième : le reste d’amidon et de gluten, plus le germe et une partie de l’assise protéique.

• la farine finale est le mélange de ces trois minots.

À la française :

Nouveau nom de la mouture économique à partir de 1818.

Réalisé avec trois meules, aux réglages différents, desservies par des manutentions mécaniques ramenant les différentes boulanges sur une ou plusieurs bluteries qui distribuent les extractions et autres refus. Ce système est connu sous la dénomination : diagramme automatique.

Américaine ou anglaise (basse) :

Apparition en1818. Meules de 1,15 m à 1,30 m, 120 tr/min, très serrées en un seul coup, réduction des gruaux du premier coup, rayonnage courbe.

On obtient beaucoup de farine du premier jet, très peu de gruaux et de sons.

Américaine graduelle ou rationnelle (haute) :

La transformation du grain en farine s’opère graduellement sur plusieurs passages, rayonnage droit.

Quatre meules petites, de 1,50 m, rapides (150 tr/min), elles sont chacune en pierre homogène mais quatre pierres différentes, une par meule allant de la plus tendre et éveillée à la plus dure et pleine.

Très peu de farine de premier jet et beaucoup de gruaux qui seront retravaillés, de sons qui seront curés.

Rendement égal mais farine de meilleure qualité.

Mixte dite de «Baumgartner» :

Meules puis cylindres.

Dans les moutures précédemment décrites, on peut obtenir de très bons résultats, cependant la distribution des produits de mouture pour les reprises sur meules est diffi cile (glissement aléatoire), ensuite les remoutures sont délicates et nécessitent une surveillance constante. En effet, il ne doit y avoir qu’une seule couche discoïdale de produit entre les meules. Si celle-ci se délite en deux, il n’y a plus d’action de convertissage, les deux disques de mouturage glissent l’un sur l’autre et le produit qui s’échappe est insuffisamment, voire pas du tout, travaillé.

Aussi, avec l’arrivée des appareils à cylindres, apparaît une méthode hybride alliant les deux techniques, meules et cylindres. Cette façon est ma préférée, c’est celle que je pratique encore aujourd’hui. Elle est la seule à pouvoir générer une farine suffisamment riche pour réaliser un pain de ménage dont le rassissement est reculé d’au moins une semaine, en pratiquant une panification adaptée.

Dans le chapitre suivant, nous décrirons la mouture basse, dite progressive aux cylindres, et nous reviendrons sur les avantages de la mouture mixte, en n’occultant pas ses inconvénients.

Alain Mazeau

Article paru dans le Monde des Moulins – N°43 – janvier 2013

0 commentaire