Mouture basse du blé

La mouture basse du blé dite progressive par cylindres

Dans ce chapitre, nous décrirons la mouture basse, dite progressive aux cylindres, et nous reviendrons sur les avantages de la mouture mixte, en n’occultant pas ses inconvénients.

La vraie histoire de l’appareil à cylindres À la fi n du XVIIIe siècle il existe une patente anglaise, décrivant un mécanisme assez proche de la technique actuelle, mais aucune trace de machine.

Ce principe est retravaillé par l’américain John COLLIER, en 1812. Son « comprimeur » aux cylindres en fer ne deviendra efficace qu’avec les progrès de la métallurgie et la confection de cylindres en fonte cémentée (premiers essais de mise au point par BÉRARD dès 1818). C’est en réalité grâce aux recherches du meunier BENOIST de Saint-Denis, vers 1830, (prototype avec des cylindres en pierre) que fut établie la première minoterie à cylindres métalliques à FRAUENFELD, réalisée par Frédéric WEGMANN de ZURICH et MECHWART de la maison GAUZ de BUDA-PESTH. Les cylindres, d’abord en fonte, furent perfectionnés par SULTZBERGER, en 1839, puis remplacés par d’autres en porcelaine (mis au point par WEGMANN en 1873). C’est après la présentation, à l’exposition universelle de 1878, de la machine réalisée par BRAULT , TEISSET et GILLET, vulgairement appelée « pot de fleur » (deux cylindres horizontaux en fonte cémentée durcie par trempe superficielle), que cette façon de moudre révolutionnaire se généralisa.

Le principe

Une paire de cylindres montés en parallèle qui tournent à des vitesses différentes et en sens inverse. On peut considérer le cylindre lent comme arrêté et le cylindre rapide comme faisant un nombre de tours égal à la différence des vitesses de chacun d’eux (vitesses différentielles). Le cylindre rapide, par son mouvement, projette le produit de mouture vers le bas. Les cylindres dits « de broyage », les premiers d’une batterie, ont des cannelures ou sillons enroulés sur la surface extérieure du rouleau. Ils sont parallèles entre eux, hélicoïdaux, avec une inclinaison de 15 à 20° par rapport aux génératrices. Ils sont placés en sens inverse sur chaque cylindre. De fait, en rotation, ils se croisent, et l’angle qu’ils forment avec leur vis à vis sur l’autre cylindre se ferme jusqu’au croisement, puis se rouvre. Les cannelures sont dites « en dents de scie », la coupe de chacune forme un triangle, dont un côté plus court est le tranchant et l’autre, plus long, le dos.

La première action mécanique est la compression, car du fait du mouvement en sens inverse l’espace dans lequel tombe le produit est de plus en plus restreint. Les cannelures, en se croisant, produisent un mouvement mécanique appelé « rotation avec glisse », et pour l’imager, nous le nommons piochage en début de mouture, et râpage, en fi n de broyage. Les cylindres lisses de milieu de batterie jusqu’à la fi n ont, eux, une action de laminage (friction et pression), destinée à aplatir les particules, afin de les faire éclater sans les déchirer et en les allongeant. La pression augmente vers les queues (fi ns de mouture), alors que le rapport différentiel des vitesses diminue.

Rappel de la mouture haute

Le blé est complètement broyé et réduit en farine au cours d’une seule opération de mouturage, le produit qui en résulte, appelé « la boulange », est alors traité sur différents tamis, pour séparer la farine des issues.

Résultat : beaucoup de farine de premier jet et très peu de gruaux et de sons.

La mouture basse

1- définition

La transformation du grain en farine s’opère graduellement, dans plusieurs appareils ayant chacun une fonction distincte et variable, suivant l’état dans lequel la matière lui est livrée. Les issues sont extraites des produits du broyage (premiers passages). À chaque opération de mouturage, on obtient une farine différente, la farine finale sera le mélange de tout ou partie du panel obtenu, suivant la qualité désirée en finalité.

Résultat : très peu de farine de premier jet, beaucoup de gruaux et de sons.

2- description : procédure pour une mouture basse(1)

Inventaire des outils

– Batterie d’au moins dix paires de cylindres : quatre cannelées, une à très fines cannelures, de cinq à huit lisses. La première paire est écartée de (1 mm à 0,8 mm) et chacune des suivantes ira en se resserrant jusqu’à ce que les dernières soient presque à se toucher (5 à 10 μm).

– Un plansichter avec autant de colonnes de tamis plans que de passage de cylindres. Le plus ouvert des tamis dispose d’un espace libre entre les mailles de 1000 μm et le plus serré de 80 μm.

Procédure

Le blé propre et conditionné (17 % d’eau) passe entre une première paire de cylindres à grosses cannelures et peu serrés, il en résulte une boulange grossière, que l’on blute sur une première colonne de tamis allant du plus ouvert au plus serré ; tous les refus vont être retravaillés et toutes les extractions alimenteront le tamis du dessous ; la dernière extraction sera de la farine.

Le plus gros refus de ce premier broyage (B1), provenant du tamis de 1000 μm, désigné par « boulange de B1» alimentera le broyeur suivant (B2).

Son plus gros refus « boulange de B2 » provenant des tamis de 900 μm alimentera le broyeur suivant (B3).

Son plus gros refus « boulange de B3 » provenant du tamis de 750 μm alimentera le broyeur suivant (B4).

Son plus gros refus « boulange de B4 » provenant du tamis de 650 μm sera, après passage sur une brosse, le gros son.

Le tamis inférieur suivant, de 550 μm, extraira le fi n son après passage sur une seconde brosse.

Sur chacun des broyeurs, les refus de couleur ambré/sombre, dits « gruaux », de tous les tamis suivants de 500 μm qui équipent toutes les colonnes de blutage (B1, B2, B3, B4), seront réduits ensemble, on dit « désagrégés » (DES), sur une paire de cylindres aux très fi nes cannelures. Après blutage sur sa colonne spécifique, le refus du premier tamis de 550 μm, dit « de division », rejoindra le fi n son. Le refus du

tamis de 250 μm rejoindra les finots, le refus du tamis de 150 μm rejoindra les semoules et l’extraction la farine de gruaux.

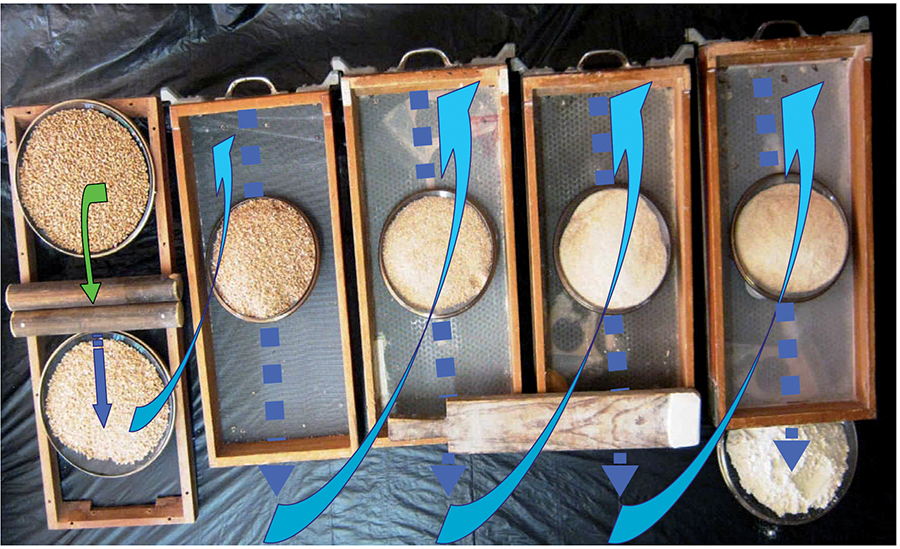

Fig. 1 : Premier passage dans le premier broyeur et la première colonne du plansichter

Cette farine, réputée la plus riche de toutes, se perdait avec le son dans une mouture haute. Dans chacune de nos colonnes de blutage, de broyage et de désagrégage, les tamis inférieurs suivants, de 400 μm, refuseront tous un produit similaire, les « semoules très vêtues » qui, collectées ensemble, alimenteront les deux ou quatre paires de cylindres lisses suivants, dénommés claqueurs (CL). Leur action consiste,

par laminage avec une légère compression, à déshabiller de leur enveloppe (résidus de sons) les produits sus-cités. Les colonnes de tamis des claqueurs sont équipées :

– de tamis de 650 μm, pour recueillir ce dernier gros son,

– de tamis de 550 μm, pour séparer le fin son,

– de tamis de 300 μm, pour extraire la grosse recoupe ou remoulage gris,

– et de tamis de 250 μm, pour isoler les finots qui alimenteront le ou les passages de claquage suivants,

– et enfin de tamis à farine de 150 μm. Les refus de ce dernier, appelés semoules, alimenteront la prochaine série de cylindres lisses, appelés convertisseurs (C) et les extractions seront les farines de claquage.

NB : Si le minotier veut isoler les germes, il doit placer, dans la dernière colonne de blutage du dernier claqueur, un tamis de division de 290 μm. Son refus produira de beaux germes presque purs.

La queue de mouture, ou batterie de convertisseurs, est composée de trois à six paires de cylindres lisses de plus en plus serrés, jusqu’au frôlement, dont le rôle est de réduire en farine les granules (semoules) recueillis au cours des opérations préalables, les actions mécaniques sont ici la friction et la pression. On doit aplatir sans déchirer, ceci impose une vitesse de rotation plus lente, ainsi qu’un écart des vitesses différentielles plus grand. Les colonnes de blutage auront des tamis de division pour alimenter la machine suivante (de 250 à 140 μm), les refus remontant vers la tête de mouture (claqueurs), les extractions descendant vers les queues (convertisseur suivant). Suivront des tamis à farine de plus en plus fermés (de 150 à 80 μm).

À la toute fi n de la mouture, le dernier refus d’un tamis de division de 115 μm sera la recoupe blanche, encore appelé remoulage blanc. Son extraction est de la farine dite basse que l’on incorpore ou pas selon sa texture. La farine de convertissage ou farine de queue (extraction de 105 – 95 – 80 μm) est de moins en moins blanche et de plus en plus plate.

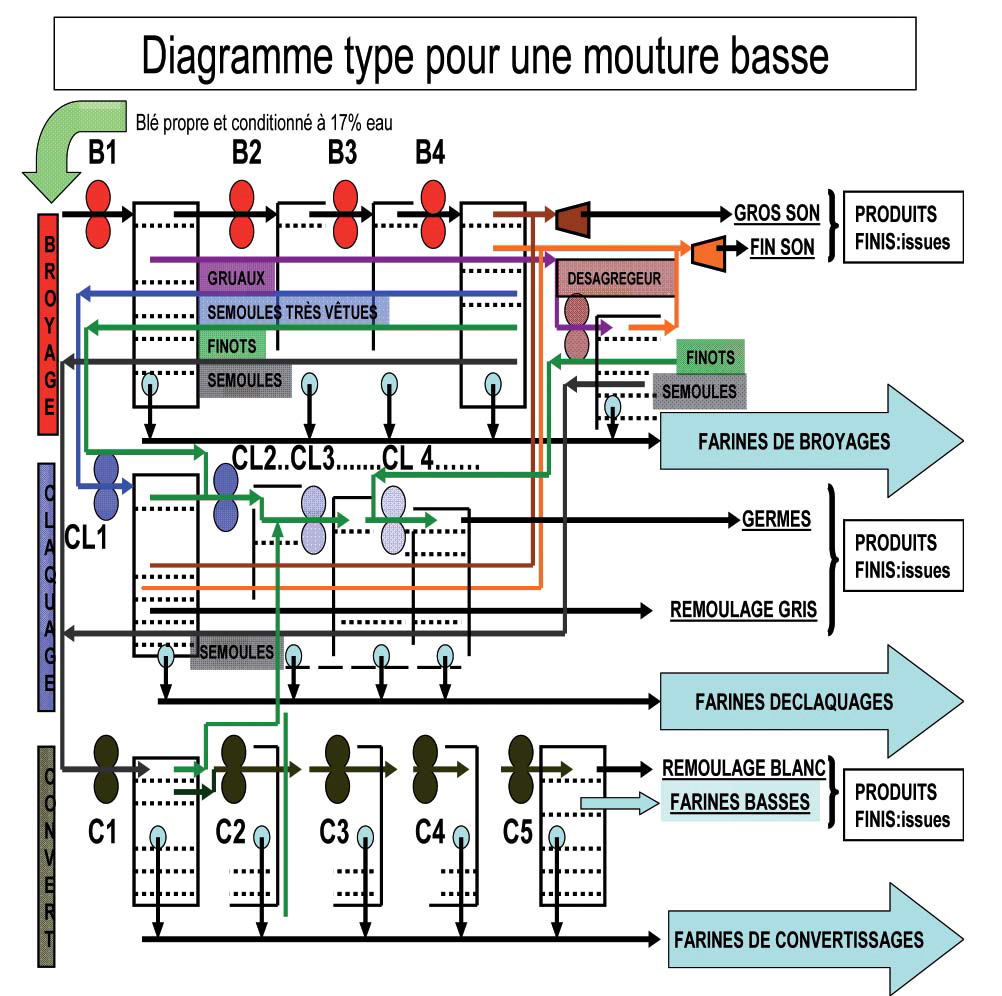

Fig. 2 : Schéma « simplifié » de la procédure de mouture basse par cylindres

Dans ce procédé, les sons sont brossés dans des machines qui, par des rotors munis de brosses, frottent le produit contre une tôle d’acier perforée, de forme conique. À l’extérieur, une forte aspiration récupère les résidus d’amande arrachés à l’écorce. Ce diagramme, élaboré au tout début du XXe siècle, a subi au cours des années de multiples modifications, de par l’évolution des techniques, la soif d’innovation et de singularisme des meuniers, et surtout la course vers le gigantisme des moulins. Cependant, son immuable principe est toujours d’actualité. Aujourd’hui, d’autres machines interviennent dans la mouture basse. D’abord les sasseurs, qui classent et blanchissent les semoules par aspiration et densimétrie, combinés avec des secousses que subit une table tamisante inclinée vers le haut. Et les incontournables détacheurs qui, au sortir des cylindres lisses, fluidifient les produits en désagrégeant les plaquettes pour faciliter le tamisage.

L’art du meunier consiste à sélectionner puis à mélanger entre elles les farines provenant des différents « passages », afin d’obtenir le résultat souhaité.

Quelques exemples :

– Si on prend les farines de tête destinées à la pâtisserie (farines de Type 45 = T 45), auxquelles on ajoute celles du milieu pour le pain blanc (T 55) et qu’on réincorpore les germes et un peu de farine de queue, on obtiendra la farine bise (T 65), idéale pour le vrai pain français.

– Enfi n, les ajouts des farines de queue, ou même basses, permettront d’obtenir les farines grises (de T 80 à T 110).

– Parfois le meunier est sollicité pour obtenir des farines particulières, par exemple des farines sans grumeaux pour les crêpes (farine dite « fluide » des trois premiers broyeurs) ou pour la génoise et le pain viennois (farine de gruaux du désagrégeur).

Ce savoir-faire provient de l’expérience et de la mémoire, et le plus doué des automates ne remplacera jamais le pouce et l’index, l’oeil et le nez d’un vrai meunier.

Conclusion

Pour des raisons commerciales, il y a depuis toujours rivalité entre les moutures hautes et les moutures basses, entre les meules et les cylindres, entre les meuniers et les minotiers.

Un bon meunier doit savoir pratiquer toutes ces techniques, les résultats ne sont ni meilleurs ni plus mauvais, mais différents, et chacune a ses avantages et ses inconvénients. Il suffi t de fournir à sa clientèle le produit qu’elle désire, et c’est là que se fait toute la différence.

Quelques exemples

– La mouture haute, par effet Joule (chaleur), provoque la réaction de Maillard (caramélisation des sucres). Cette farine convient parfaitement pour les pains peu développés à très longue conservation (pains de ménage).

– La mouture basse, dite froide, favorise lors du pétrissage l’incorporation d’eau, et le pain sera alors plus goûteux ; elle permet aussi, en respectant et classant les différents composants du grain de blé, d’obtenir des farines plus blanches et plus élaborées (pains fantaisie ou spéciaux).

Pour clore cet article, voilà pour moi la mouture idéale que ma reconversion m’a permis de peaufiner en la pratiquant durant ces dix dernières années : la mouture mixte du moulin de la Pauze.

La mouture mixte du moulin de la Pauze

Cette mouture mixte, sur meules et cylindres, ne peut être pratiquée que sur de petites moutures à reprises non automatiques.

On fend le grain sur des cylindres cannelés, suit un premier broyage sur meule ouverte, puis on désagréage sur cylindres, les gruaux sont alors remoulus sur une meule plus serrée, et les semoules converties sur des cylindres lisses autant de fois que nécessaire. Cette façon très utilisée par les premiers minotiers fut sacrifiée à cause de l’obligation de production et aussi de la perte du savoir-faire.

Alain Mazeau

Article paru dans le Monde des Moulins – N°44 d’avril 2013

0 commentaire