La fi n du XIXème siècle marque la transition entre les meules en pierre et les appareils à cylindres. C’est faire abstraction d’une multitude d’essais, le plus souvent peu répandus. Certains ont tenté d’améliorer l’outil

ancestral, d’autres ont imaginé des systèmes totalement nouveaux, comme par exemple Taggast qui imagina de projeter le grain par un violent courant d’air comprimé contre une paroi dure pour le briser.

Cet article ne traite que des améliorations des meules en pierre, qui conservent au moins en partie cette matière. On les retrouve dans les livres et revues de meunerie fi n XIXème siècle ou début XXème siècle, mais ces sources ne donnent généralement pas d’indications sur leurs applications. Elles ont certainement été des plus limitées, mais on trouve quelques rendements détaillés qui montrent que certaines ont effectivement été construites, au moins pour des expériences et des expositions.

Meules refroidies

Ces systèmes étaient destinés à prévenir l’échauffement des produits en cours de mouture, ce qui est préjudiciable à leur qualité. La plupart sont dites aérifères, c’est-à-dire qui portent l’air. Dès 1841, Holcroft avait imaginé des ouvertures verticales dans la courante, surmontées d’une petite cheminée avec un pavillon aspirant l’air lors de la rotation de la meule. L’année suivante, Train, mécanicien à La Ferté-sous-Jouarre, proposait de creuser des cheminées inclinées à 45° et surmontées d’une petite tôle pour y faire pénétrer l’air. Son système a été essayé par Caillaux, meunier à Meaux. Piot écrit en 1861 qu’elles nécessitent une grande propreté autour des meules et sur les planchers pour récupérer la farine emportée par l’air, ainsi que des conduits et des bluteries étanches. Il constate qu’elles ne sont pas en usage dans les moulins ordinaires et les conseille pour les grands moulins de commerce. Ces systèmes avaient le défaut d’être vite remplis par la boulange.

On a donc vite inventé des ventilateurs insuffl ant de l’air dans l’archure, mais cela dépasse notre étude. Au moins huit autres inventeurs ont cependant imaginé différents systèmes jusqu’en 1889, dont Poirier, Stenne et Dufl os.

• Meules Poirier

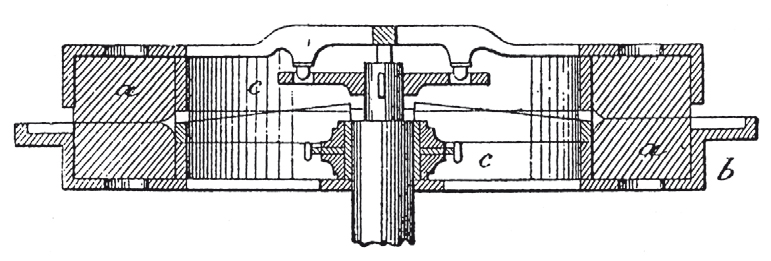

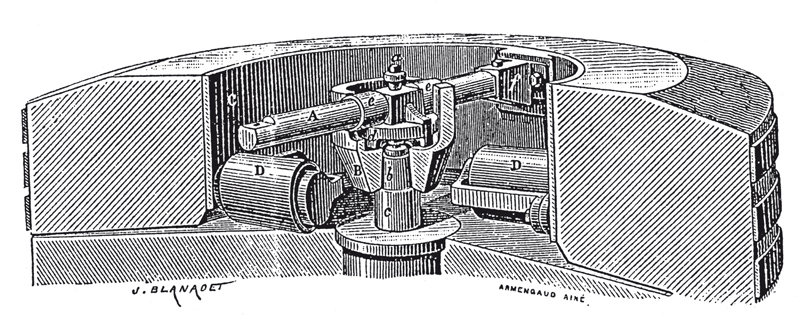

Très proches des meules courantes, elles comprenaient, outre un système d’équilibrage particulier, une douzaine de cheminées au deux tiers du rayon. Celles-ci étaient pourvues d’un petit ventilateur à quatre ailes actionné par la rotation de la meule. Brevetées en septembre 1885, elles étaient présentées à l’exposition de 1889.

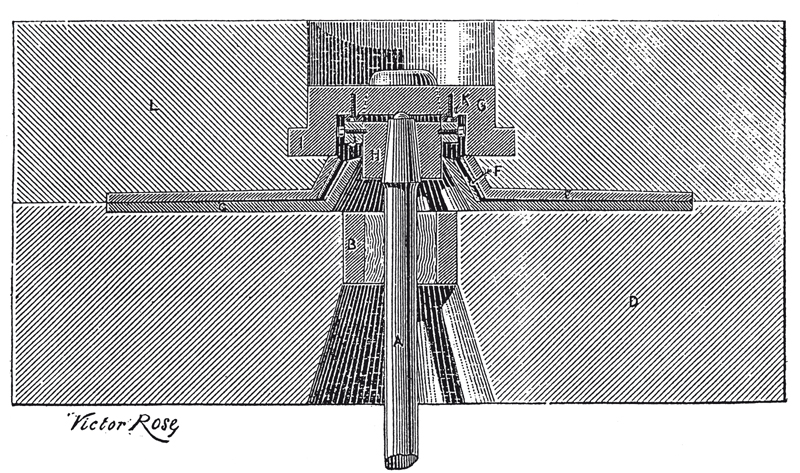

Coupe d’une meule Poirier sur l’axe d’une cheminée

• Meules Stenne

Stenne, meunier de Bapaume (Pas-de-Calais) montrait, à l’exposition de meunerie de 1885, trois paires de meules en pierre de La Fertésous- Jouarre, qu’il avait inventées l’année précédente. Outre les cheminées, de grandes différences étaient introduites :

– suppression de l’oeillard (affi rmation qui semble curieuse) et suppression presque complète du coeur et de l’entrepied.

– moins de rayons (4), larges à l’entrée, se rétrécissant puis s’évasant à la sortie. Ils étaient moins profonds dans la gisante (5mm), plus profonds dans la courante (2 à 3 cm), pour servir de récipient à la chaleur et à la buée et les évacuer par les cheminées.

– établissement de nombreuses cheminées (16 à 32) dans le talon des rayons, reliées à un aspirateur.

– augmentation des parties frottantes, très finement rhabillées, pour curer le son.

– sans augmentation de force motrice, elles étaient censées fournir trois fois plus de travail que les meules ordinaires. Elles convenaient à la mouture ronde et à la mouture basse, selon leur rhabillage et leur écartement.

• Meules Duflos

Dufl os modifi ait moins les meules que les inventeurs précédents, sauf la meule inférieure réduite à 5 ou 6 cm d’épaisseur. Une circulation d’eau sous la meule permettait de refroidir les produits, malgré la faible conductibilité de la pierre. Ce système fut expérimenté par Hardoin au moulin de Dufl os à Vitry-en-Artois. Sur trois meules, l’une avait un courant d’eau renouvelé, la seconde n’avait pas de renouvellement d’eau, la troisième n’avait pas d’eau. Après trois heures et demie, la température de la boulange de la première meule est restée constante, alors que celle des deux autres meules avait augmenté. Le système coûtait 550 francs (environ 84 €) de plus qu’une paire de meules classiques. Il n’y eu pas d’application suivie, le montage étant plus compliqué, et peut être aussi par crainte de trop souvent changer la gisante.

Meules blutantes

Le principe des meules blutantes était de pouvoir évacuer directement au cours de l’écrasement sous la meule les farines produites pour ne pas engorger les meules et ne pas échauffer la farine. Il y eut au moins neuf brevets de 1866 à 1893. En voici deux qui ont été appliqués.

• Meules Aubin

Aubin avait créé en 1875 des meules blutantes dont la gisante comportait des ouvertures munies de tamis métalliques. Des taquets secouaient les tamis pour les dégommer. Il avait mis en service ses meules dans un moulin à Bouray-sur-Juine (Essonne) de belle taille : treize paires de meules dans le moulin à vapeur et douze paires de meules dans le moulin à eau. Il a reçu une médaille d’or de la Société d’Encouragement pour l’Industrie Nationale en 1876. Hardoin fait remarquer qu’il obtient de bons résultats et que ses farines sont appréciées. Divers meuniers en France et à l’étranger s’en servaient également. Millandre en 1907 confi rme aussi les bons résultats qu’il avait obtenus.

D’après ses expériences, elles avaient un rendement en farine supérieur de 3% en mouture ordinaire (et encore supérieur en farine de gruau) et nécessitaient un cinquième de force en moins. Il avait constaté également une température de sortie de farine moins élevée qu’avec des meules classiques : seulement 4 à 6° de plus que la température ambiante, au lieu de 15 à 18° de plus.

• Meules Devilliers

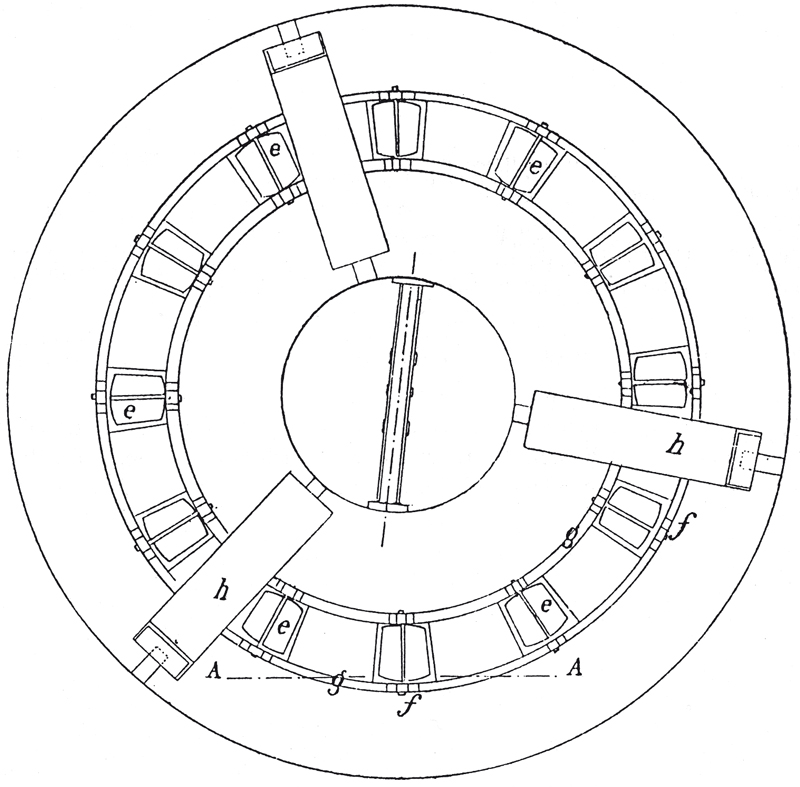

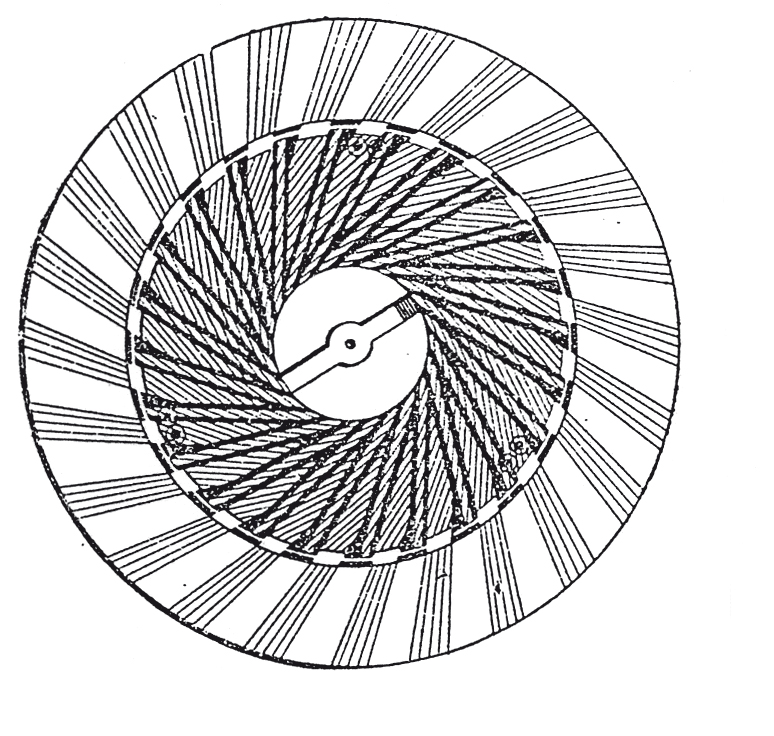

Devilliers exploitait un moulin à Saint-Denis au nord de Paris où il a essayé ses meules. Son brevet date d’octobre 1882. La meule supérieure était une meule en pierre de la carrière de la Justice à la Ferté-sous-Jouarre, d’une qualité très éveillée. La meule gisante était par contre en secteurs de porcelaine représentant les portants, et de tôles perforées remplaçant les sillons. Les secteurs sont vissés sur un châssis en fonte, et leur hauteur par rapport aux tôles pouvait être réglée par des vis. Le dessous de la gisante est divisé en trois compartiments par deux cloisons circulaires. Celui du centre ramasse les farines noires, le second les farines de première qualité, semoules et gruaux nus, le dernier la farine détachée du son par la feuillère.

Plan et détail d’un segment de meule Devilliers.

Meules en anneau

La motivation principale des constructeurs semble être de diminuer l’échauffement de la farine dû à la pression des meules.

• Meules Gosme

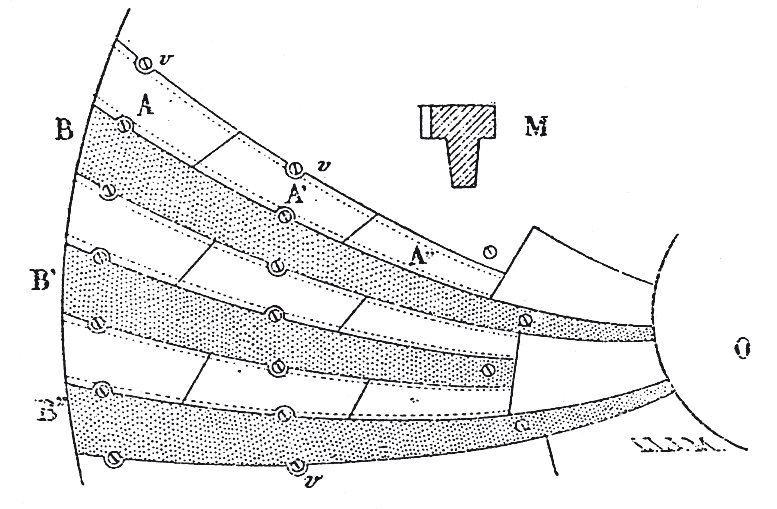

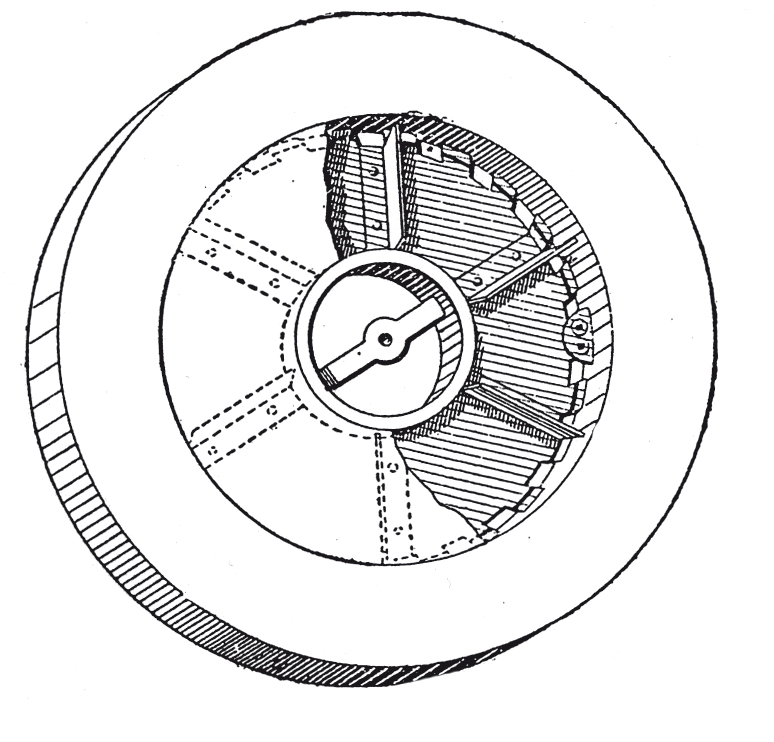

Estimant que la partie centrale de la meule ne travaille presque pas, Gosme avait pensé à partir de 1842 ne conserver que la partie périphérique des meules. Elles sont constituées d’un plateau en fonte qui contient les carreaux de pierre, le grain étant apporté par une surface de tôle conique. Elle était censée économiser la pierre meulière dont le transport est coûteux, diminuer l’échauffement de la farine et économiser la force motrice. Il n’y a pas d’application connue, mais elle est encore présentée en 1889.

Coupe d’un jeu de meule système Gosme.

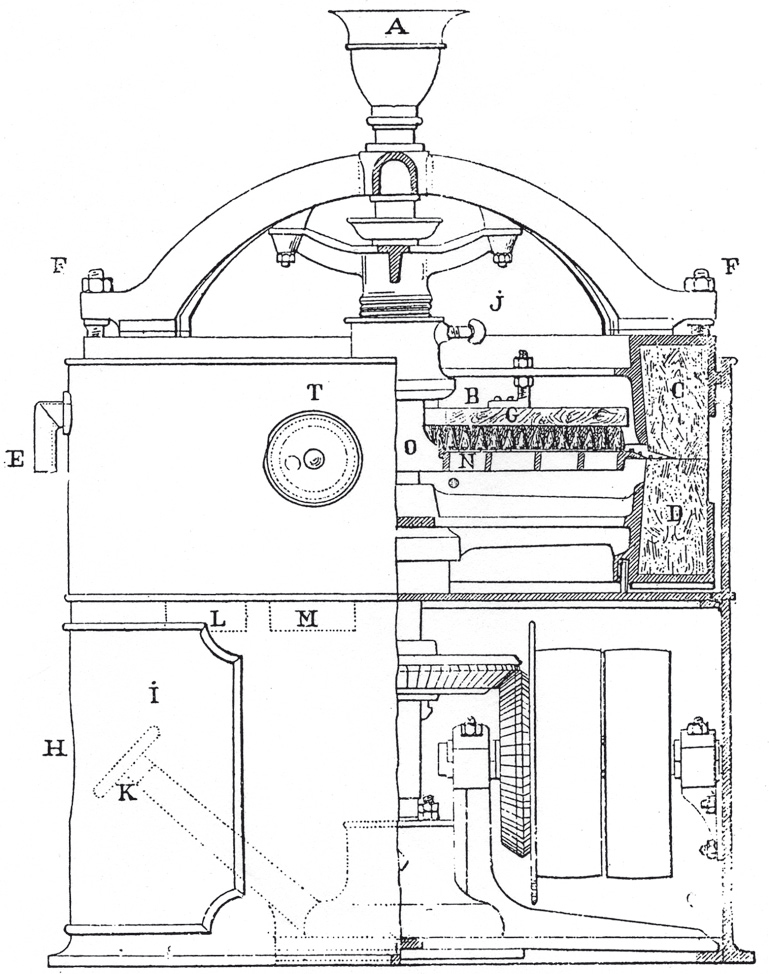

• Meules Rorh

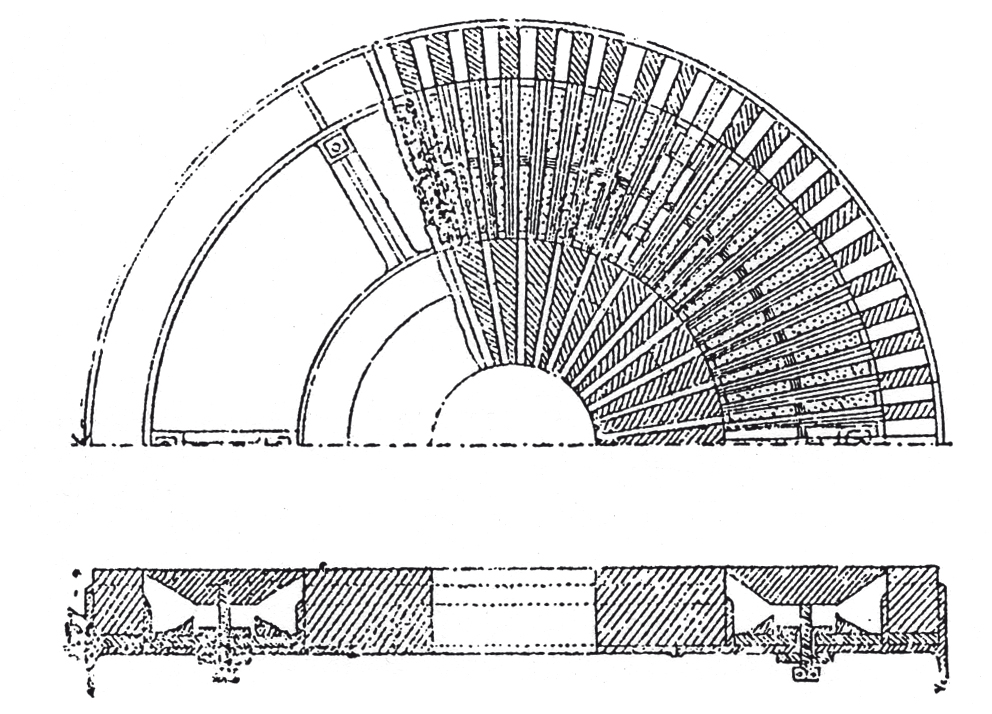

Elles se distinguent des précédentes par la forme des sillons. En effet la partie la plus profonde était du côté opposé au sens de rotation, contrairement à l’habitude ; de plus leur profi l était généralement arrondi et non anguleux. Plusieurs rayonnages étaient possibles selon l’usage.

Ces meules possédaient un beffroi et une archure métalliques. Particularité peut-être un peu superfl ue, l’espace central de la meule comportait une brosse à blé : tamis sur la meule gisante et brosse sur la meule courante. La meule courante pouvait être celle du dessous. Les résultats obtenus montraient une farine de qualité supérieure non échauffée, une économie de puissance, la vitesse de rotation étant d’environ la moitié de celle habituelle et un rendement supérieur. Il paraît même que « l’on évite le rhabillage », affi rmation qui semble exagérée.

Ce système a été produit à Saint-Dié par Rohr associé à Lamblé.

Un témoignage de 1888 de M. Astié, meunier à Bourdeaux (Drôme), estime que les farines « ne laissent rien à désirer et qu’elles sont, comme blancheur et comme goût, d’une supériorité incontestable. Les rendements obtenus en mouture sont parfaits et supérieurs. »

Le boulanger estime lui que les farines « sont, sous tous les rapports, comme qualité, comme rendement et comme facilité de travail, bien supérieures ».

Coupe d’un moulin système Rohr.

Meules avec préconcassage

Je ne connais aucune application meunière de ces meules, mais il existait au moulin de Lagrasse (Aude), propriété de monsieur Poudou, membre de la FDMF récemment décédé, des meules de ce genre qui avaient servi au début du XXème siècle pour broyer le plâtre. La gisante possédait un plateau de fonte avec de gros picots carrés.

• Meules Lefèvre

Ces meules avaient un oeillard plus grand qui comprenait autour de l’axe deux rouleaux métalliques horizontaux qui remplaçaient le coeur de la meule. Ces rouleaux préparaient le grain à l’action de l’entrepied, travail mal fait par le coeur de meule d’après Lefèvre. Avec ces rouleaux, seuls 15 cm de feuillure suffi – saient pour terminer la mouture. Elles étaient présentées à l’exposition de 1889.

Meules système Lefèvre.

• Moulin amovible de Lavie

Ce moulin est un moulin portatif assez classique, sauf que le centre des meules renferme un concasseur à noix dans l’oeillard, qui effectue un broyage sommaire. Il est décrit par Millandre en 1907.

Meules metallo-silex

Ces meules, outre leur composition mixte en meulière et en métal, comportent systématiquement une autre particularité vue précédemment.

• Meules Boulanger

Boulanger était farinier à Epouville, près du Havre. Il pensait que l’infériorité des meules résidait dans le coeur et l’entrepied, principalement de l’entrepied qui doit être blanchi à chaque rhabillage. Ceci rend sa surface rugueuse, ce qui râpe la surface du grain de blé, le déchire et pulvérise le son. Il conclut qu’il faut donner une surface lisse à l’entrepied. Il remplace donc la partie centrale de la meule par un plateau en fonte réglable en hauteur, pourvu de sillons et de portants. De plus le plateau de la meule supérieure possède à sa périphérie des ouvertures munies d’ailettes pour aérer la mouture. Une meule de 1m20 de diamètre pouvait moudre 100 kg de blé sans échauffement. Il signalait aussi une économie à l’entretien, puisqu’on ne rhabillait que la feuillure. Ses meules étaient exposées en 1885 et 1889.

Meule Boulanger : face travaillante et face non travaillante de la meule supérieure avec les ailettes du ventilateur

• Meule Renoult Aîné

Le brevet de 1887 la décrit comme une meule granulante, tamisante et fi nisseuse de son. Elle remplace la meule gisante, la courante ne subissant qu’une légère modifi cation de l’entrée. Le coeur de 82 cm de diamètre est en pierre, l’entrepied de 24 cm de large est métallique, la feuillère de 10 cm de large est en meulière. Les portants de l’entrepied sont garnis de cannelures, et les sillons garnis de tôles perforées, pour que seuls les sons soient traités par la feuillure. La partie métallique est réglable pour son ajustement. Sa construction permettait de traiter 300 kg à l’heure avec la même puissance qu’une meule ordinaire, le travail d’attaque du blé étant réalisé dans le coeur où la résistance est moindre, l’entrepied déchargeant les meules d’une grande partie du produit. Ces meules ont été essayées, puisqu’on en possède un tableau précis des différents produits.

Meule Renoult : face travaillante et coupe.

• Meules Maréchaux et Jouanneau

Ces meules avaient le coeur et l’entrepied remplacés par un plateau et un cône en fonte. Le cône fendait le grain longitudinalement, le plateau continuait la réduction, la feuillure achevait le travail. La force exigée par ces meules aurait été inférieure.

Coupe de la meule Maréchaux.

Une faible diffusion

On voit que s’il y a eu des applications à certains systèmes, elles ont été assurément des plus réduites, en faisant des exceptions et maintenant une curiosité. Il a pourtant eu certaines appréciations positives, pas forcément partagées par tous. Ainsi pour Aubin dont les résultats sont jugés bon par Hardoin et Millandre, Kremer (qui était partisan des cylindres) les critique vertement, jugeant qu’elles ont tous les inconvénients des meules pleines en dehors même de la complexifi cation qu’elles introduisent.

Hardoin, même s’il a des jugements positifs sur Dufl os et Aubin, ne les conseille pas du fait des complications apportées, parfois du coût. Il juge avant tout que des meules de bonne qualité, bien conduites et bien entretenues ne produisent pas d’échauffement excessif. La qualité du produit dépend évidemment grandement de la qualité du meunier.

Peut-être aussi que les meuniers les plus favorables au changement n’ont pas hésité à rompre avec l’outil ancestral, au lieu d’y chercher des améliorations qui pouvaient être fort diverses comme on l’a vu. D’un point de vue économique, il est probable que les fabricants d’appareils à cylindres étaient des sociétés plus sérieusement constituées, à même d’investir dans des outils de production, la publicité, et de participer aux différentes expositions de meunerie.

Stéphane Mary – Article paru dans le Monde des Moulins – N°36 – avril 2011

0 commentaire