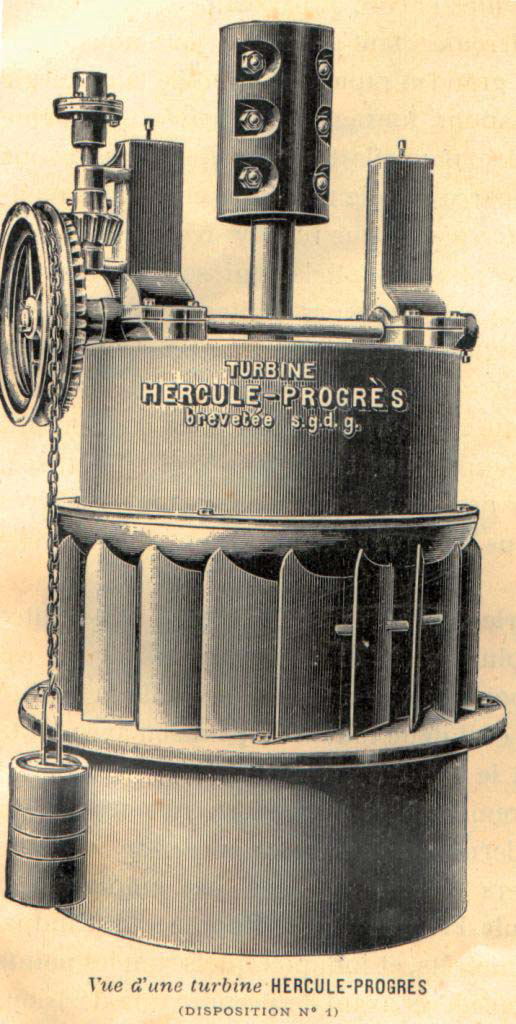

Histoire du sauvetage de la vénérable turbine Hercule Progrès (fi g. 1)

Installée au début du XXème siècle, en 1904, la première période de travail de cette machine fut de 52 ans. Démontée en 1956 pour être remplacée par une plus grosse, elle se reposa hors de l’eau jusqu’en 1982 où elle fut à nouveau réinstallée avec une suspension par butée et roulement à rouleaux. Le lourd couple conique, volant fonte denture bois, fut remplacé par des courroies semi-croisées, dites sans fi n, en caoutchouc.

Il s’en suivit une période de 21 années de travail où elle fournit une puissance de 30 chevaux à l’arbre principal du moulin de la Pauze.

Figure 1

En 2006, après révision, elle se mit à produire 24 h/24 et 365 jours par an 19 kWh d’électricité pour l’usine électrique de la minoterie MAZEAU. Placée en premier dans le rang d’ouverture des 4 machines qui constituent l’installation, elle tourne seule, ce 3 août 2009, lors d’un sévère étiage de la rivière Dronne (fi g. 2). Durant mon inspection quotidienne du matin à 8h, aucun signe précurseur ne m’alerte. A 11h un bruit terrible suivi de vibrations dignes d’un séisme tectonique alerte Pierre chargé en mon absence de la surveillance. Très professionnel, il ferme au plus vite l’arrivée d’eau par la vanne de garde, le système électronique de fermeture de la cloche s’avérant ineffi cace.

Figure 2

Tout de suite alerté par téléphone et pas bien loin, j’arrive pour constater que le distributeur à directrices en fonte a explosé (fi g.3). Paul, mon père qui attaque alors sa 88ème année au moulin, n’a encore jamais vu un tel désastre. La première période de découragement passée, il est temps de faire un état du sinistre et d’en déterminer les causes.

Figure 3

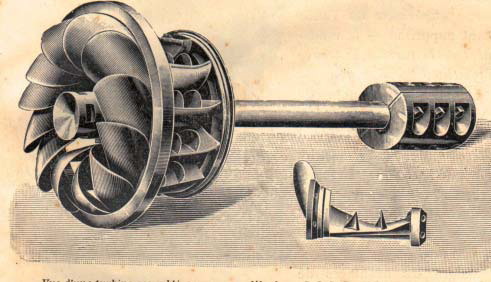

Mais avant de poursuivre le récit, je vais vous présenter cette merveille de la technologie du XIXème siècle qu’est la turbine Hercule Progrès des établissements Singründ. C’est une turbine de type Francis, à cloche. La roue est relativement allongée par rapport au diamètre (fi g. 4). Les ingénieurs vont essayer de palier aux carences du système.

Figure 4 – Vue d’une turbine assemblée, nouveau modèle, brev. S. G. D. G., côté de la crapaudine.

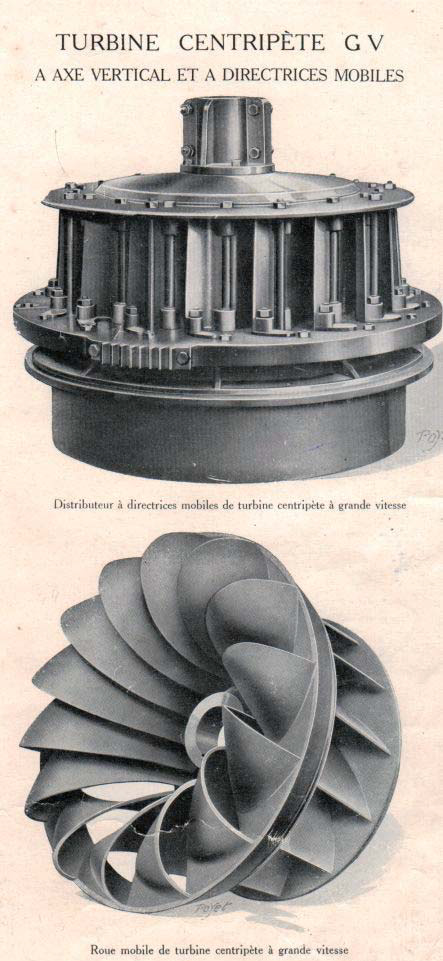

En effet la vanne cylindrique qui glisse verticalement entre les directrices fi xes du distributeur et les pales de la roue, ne les dégage que partiellement, provoquant un effet de réaction partiel en partant du bas. Le rendement optimum ne peut être atteint avant complète ouverture. Un autre constructeur, Teisset (fi g. 5), opte pour les directrices mobiles, et appellera sa turbine « l’américaine », mais chez Singrüd, ils sont hydrauliciens et ils vont travailler la mécanique des fl uides. Il se trouve que le fl ux d’eau libéré par la cloche a horreur du vide et cette loi fondamentale fait qu’il se précipite vers le haut remplissant l’interstice entre roue et cloche. L’effet est inverse de celui escompté, à savoir que le tourbillon produit un freinage.

Figure 5. Haut : Distributeur à directrices mobiles de turbine centripète à grande vitesse. Bas : Roue mobile de turbine centripète à grande vitesse

L’idée est de munir les augets de contrecuillères (fi g. 4), précipitant la force vers le bas en utilisant la totalité ou presque de la puissance générée par la force de l’onde qui va travailler avec les trois forces, à savoir : l’action de son poids, la réaction presque totale grâce au système, et l’aspiration du siphonage qui sera facilitée par les ailettes supplémentaires déjà évoquées (fi g. 5). En ce temps-là les outils de ces savants étaient la matière grise, la règle à calcul, les abaques, l’expérience et l’expérimentation, tout cela aux antipodes des « disques durs ».

La seule lacune du processus est l’accumulation de détritus dans les multiples recoins de la partie tournante. Pour en faciliter le nettoyage, une directrice est amovible et permet de mieux passer à l’arrêt une main pour retirer les objets fl ottants parfois non identifi ables ! C’est là qu’il faut trouver la cause du drame. Par un fâcheux concours de circonstances, un piquet de bois dur, probablement oublié lors de travaux antérieurs, s’est subrepticement dissimulé au sol entre le champ de grille protecteur et la vanne de garde (fi g. 6). Le vicieux s’est décollé de sa gangue de vase, probablement par le courant généré par l’exceptionnel bas niveau de cet été ; cela ne lui suffi sant pas, il s’est introduit en forçant la directrice amovible, et encore plus fort, sa pointe acérée s’est fi chée entre deux pales du rotor. Entraîné en rotation, le barbare a lui-même arraché la directrice amovible, qui tel un marteau de lancer, a brisé dans sa première rotation l’ensemble sans exception des plaques de fonte de 20 mm d’épaisseur du distributeur.

Figure 6

Effet collatéral, le dôme du distributeur s’est retrouvé 50 cm plus bas, arrachant et détruisant les vérins de commande de la cloche qui elle, par miracle, est demeurée intacte.

40 années de meunerie avec côtoiement permanent de mécanique en mouvement, m’ayant enseigné la prudence, j’avais demandé à mon assureur de me garantir le bris de machine. Bien que coûteuse, cette clause me permit d’entreprendre la réparation que je vais vous raconter. Avec Philippe PARIS qui partage mon aventure hydroélectrique depuis le début et Pierre mon gardien, nous démontons le capot métallique pour faire un diagnostic et préparer l’expertise (fi g.7). Plusieurs surprises nous attendent ; la roue, bien qu’ayant subi une profonde rainure, est encore utilisable. Le pivot en bois de fer « Gaïac » qui a supporté l’ensemble pendant la première utilisation, et qui avait été conservé immergé pendant la longue période d’arrêt, puis remonté pour assurer le guidage depuis 1982, est intact.

Figure 7

Une petite enquête auprès d’installateurs industriels nous situe la remise en production par remplacement de la machine, aux alentours de 160 000 € HT. L’expert mandaté par l’assurance nous prédit l’impossibilité de couverture d’une telle somme. Philippe et moi aimons les défi s, aussi prenons nous la décision d’entreprendre une réparation.

D’abord, nous allons, selon notre principe, nous efforcer de marier aux mieux les technologies XIXème-XXIème siècles. Nous gardons la roue, nous refaisons un distributeur en mécano-soudure (fi g.8). Nous supprimons

la cloche, l’eau arrivera à plein régime tout le temps, avec un rendement optimum, en cas d’étiage hyper sévère cette machine sera stoppée et c’est la suivante dans le rang d’ouverturequi assurera la régulation. L’arrêt

hors urgence sera assuré par la fermeture de la vanne de garde, les arrêts d’urgence par un double freinage. Le système se compose d’un sabot sur le volant, et d’un frein à disque sur le contre-arbre (récupération d’un frein de camion, ancienne génération à ressort).

Figure 8

Les différentes découpes des tôles épaisses furent assurées par des machines plasma ou laser. L’assemblage par soudures sera assuré par Philippe au moulin ainsi que la reprogrammation de l’automate, le montage par nous trois (fi g.9). Le premier novembre, jour où EDF reprend la rémunération au tarif d’hiver, l’Hercule redémarre son labeur, avec un gain de 4 kWh, car à l’assemblage nous avons décidé d’ouvrir l’angle des directrices de quelques degrés (fi g.10).

Figure 9

Figure 10

L’ensemble de la réparation s’est élevé à environ 20 000 € sans compter mon travail, mais pris en charge à 85% par l’assurance, et surtout sans manque à gagner par rapport à la production rémunératrice d’hiver.

Après 2 mois de production 24h/24 et à plein rendement, l’essai semble concluant. Pour fi nir, et pour ceux qui n’auraient pas encore compris, pour être hydro-producteur, ce n’est pas la chute d’eau qui compte mais la

passion !

J’ai voulu, par ce témoignage, remercier les gens qui m’ont permis de me sortir de ce mauvais pas et encourager les gens qui possèdent de vieilles machines, à réfl échir à deux fois avant de les jeter.

Alain MAZEAU, meunier de la Pauze – Article paru dans le Monde des Moulins – N°34 – octobre 2010

0 commentaire