Dans le numéro 17 du Monde des Moulins, je vous ai retracé un événement francilien : la restauration complète, (roue et mécanismes de meunerie) d’un moulin à eau, le moulin de Toussac à Paley (petit village du sud de la Seine-et-Marne sur le Lunain, affl uent du Loing).

Le thème que je vous propose : conduire un projet.

Les mécanismes que l’on découvre dans chaque moulin, tous aussi différents les uns des autres ont été réalisés avec l’ingéniosité de nos aïeux et exécutés avec des moyens archaïques qui ont bien sûr évolué au fi l des

siècles.

Membre de l’association des Amis des Moulins de l’Ile-de- France, j’ai rencontré Christian Yon, malheureux propriétaire depuis plus de trente ans, du moulin de Toussac qui ne possédait plus à cette date, ni roue, ni mécanismes (sauf le vannage). Par contre, il détenait un historique relativement précis de ce moulin datant du XIVème siècle.

J’avais bien senti sa conviction de refaire vivre une activité meunière telle qu’elle se déroulait il y a un siècle, puisque c’était la date à laquelle le moulin s’était arrêté de produire de la farine.

Ayant accepté de prendre en compte cet objectif, j’ai appliqué la méthode de conduite de projet par phases dont je connaissais parfaitement la démarche. Tout a commencé par une planifi cation du projet et un découpage en sept phases principales relatées ci-après.

I – Recherche de documents

Avant de commencer à dessiner quoi que ce soit, nous avons effectué des recherches auprès des Archives Départementales et avons pris contact avec les propriétaires de moulins encore existants sur la rivière du Lunain. Toutes ces recherches nous ont apporté bon nombre de renseignements, comme par exemple le type de la roue, les matériaux utilisés, le nombre de palles, etc…

II – Relevé de l’existant

Ensuite, nous avons effectué un relevé précis à l’emplacement de la roue et par chance, nous avions encore les deux énormes blocs de grès supportant les paliers de l’arbre, qui étaient encore en place. Cela a permis de déterminer avec précision la longueur de l’arbre.

Après avoir dégagé le fond du coursier nous avons découvert qu’il était réalisé en briquettes sur champs et de forme concave. Tout cela était de bonne augure pour trouver le diamètre extérieur de la roue.

Comme nous avions retrouvé un plan de 1860 dessiné avec minutie et précision, le diamètre de la roue était conforté. Quant à la largeur de la roue, elle était relativement facile à relever, puisque les murs en grès étaient rectilignes et en bon état. Un relevé des cotes de toutes les pièces de récupération (engrenages pouvant être réutilisés) s’avérait aussi nécessaire. La confi guration de la vanne et sa position nous précise que le type de roue est une «roue de côté à aubes».

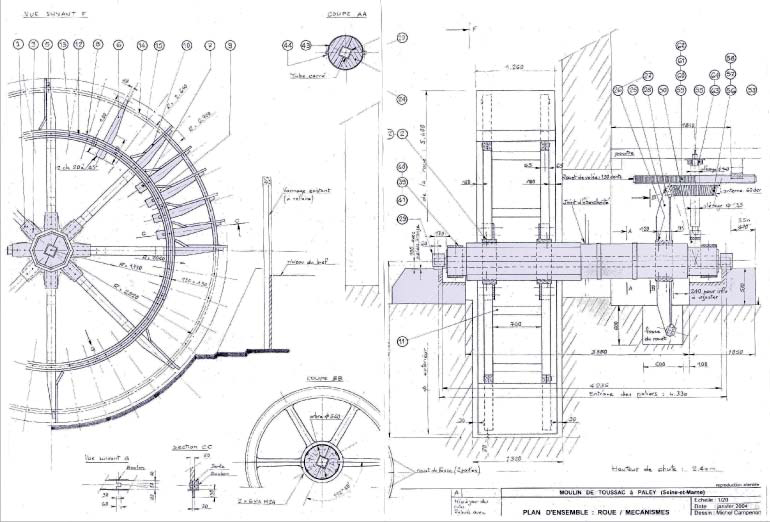

III – Etude de la roue

Avant d’entreprendre le dessin de la roue, l’une des pièces maîtresses à sa conception est ce que l’on appelle dans notre région : les étoiles.

En effet, elles déterminent la forme de l’arbre et le nombre de bras. Donc il nous fallait trouver ces étoiles. Grâce au bouche à oreille et à l’aide d’un propriétaire de moulin, nous avons découvert ces étoiles dans un parc à ferraille d’une petite entreprise de mécanique.

C’est à partir de cet instant que le dessin de la roue, avec un rouet de fosse récupéré, a pu s’ébaucher. Comme l’ensemble comportait deux paires de meules, il a été déterminé et calculé la cinématique des différents organes à entraîner (meules, bluterie, monte sacs, régulateur à boules), car chaque matériel a une vitesse de rotation bien déterminée par rapport à un nombre de tours de la roue.

L’arbre de la roue en chêne, de section octogonale, a été conçu avec un insert métallique dont les extrémités cylindriques permettent un parfait alignement entre les deux paliers. Ces paliers sont en chêne et comportent des demi coussinets avec lubrifi cation.

Il a été également établi la nomenclature de toutes les pièces de détails entrant dans la construction de cet ensemble. Ce document est très important dans la phase de consultation.

J’ai toujours eu la nostalgie de posséder une planche à dessin à la maison. Ce qui me posait problème était ses dimensions et son débattement, car il fallait y consacrer une pièce.

Mais, si l’on veut travailler effi cacement et rapidement, ce n’est pas sur la table de cuisine mais bel et bien sur une planche à dessin.

Vous me direz que c’est la vieille école car aujourd’hui avec l’informatique et un logiciel de dessin, on peut (presque) s’en sortir.

IV – Consultations

Cette «phase 4» a consisté à la recherche et à la consultation de fournisseurs à partir des plans.

Après analyse des devis et comparaison des prix, arrêter son choix sur un fournisseur n’est pas chose aisée à prendre, malgré les tableaux comparatifs faisant ressortir les plus et les moins de chacune des entreprises.

V – Réalisation et travaux

Pendant cette phase de réalisation de la roue, les travaux de génie civil sont nombreux sur le site : reprise de maçonnerie extérieure et intérieure, étanchéités, fosse du rouet, réalisation de la rotonde en pierre de taille, etc…

VI – Réception de la roue et montage sur le site

Chez le fournisseur, on ne peut faire que la réception de la roue sans ses équipements et engrenages. Malgré cela, quand une roue n’est pas dans son emplacement défi nitif et qu’elle se présente face à vous, c’est impressionnant (diamètre de 5,40 m pour une largeur de 1,25 m).

La phase de montage est un vaste chantier. Pour notre part, elle s’est effectuée en deux temps :

– le premier a été de monter l’arbre, le rouet de fosse, la roue, le vannage car tous ces éléments avaient été livrés en pièces détachées sur palettes et d’en effectuer les préréglages.

– le deuxième a consisté à installer les différents arbres (gros fer, petits fers), les engrenages, les poulies, les meules supportées par l’enrayure, les archures avec leurs trémies, la bluterie, la potence, le monte sacs etc….

Si des erreurs de conception ou de réalisation ont été commises, c’est dans cette phase, qu’elles apparaissent.

VII – Essais et mise en route

C’est une phase délicate car elle consiste à effectuer tous les derniers réglages de positionnement des différents engrenages.

Les meules étant désaccouplées pour des raisons de sécurité, la mise en eau de la roue est un moment magique et haletant surtout à l’instant où la roue s’anime.

Lorsque que l’ensemble est en fonctionnement, tous les acteurs de ce projet se sont réjouis du résultat. Le secret : il n’y en a pas. Par contre, ce qui est important, c’est une bonne organisation, des compétences, de la rigueur et un esprit d’équipe.

Je tiens à remercier Christian Yon, propriétaire du moulin de Toussac à Paley, d’avoir accepté de diffuser la méthodologie que nous avons appliquée à cette restauration et surtout de m’avoir accordé toute sa confi ance.

Michel Campenon – Article paru dans le Monde des Moulins – N°24 – avril 2008

1 commentaire

Denis ROEDER · 9 novembre 2021 à 13 h 15 min

Bonjour,

Je cherche des plans concernant le mécanisme des moulins à eau et des scieries à lame battante (roue, rouet, lanterne, etc.).

J’ai trouvé beaucoup de photos, mais pas de plan à part celui qui est sur votre site.

Ce serait pour faire des maquettes au 1/22.5 pour un train de jardin.

Ou serait-il possible de se procurer des plans pour mes projets ?

Dans l’attente de vos réponses, veuillez agréer mes salutations les meilleures.

Denis