Avertissement de la rédaction du « Monde des Moulins »:

Cet article de référence de Colin Moore est paru dans le numéro 92, de Juin 2016,

pages 30 à 40, de la revue ‘International Molinology’, magazine de ‘The International Molinological Society’ (TIMS). Ce numéro exceptionnel est consacré au 50e anniversaire de TIMS (1965-2015). Cet article fondamental a été traduit et résumé de l’anglais par Jean-Pierre Azéma, représentant de la France au Conseil d’Administration de TIMS et publié dans le résumé français adressé à tous les membres de TIMS France. La rédaction du magazine « Le Monde des Moulins » a souhaité faire partager ce dossier avec tous ses lecteurs. Elle remercie bien chaleureusement Colin Moore pour sa coopération exemplaire, sa confiance et son amitié. Il est souhaitable que de telles collaborations avec nos amis européens puissent se renouveler.

Les fers à rhabiller sont essentiels pour produire une fine mouture. Chaque paire de meules nécessite environ 15 fers pour chaque rhabillage. Un travail pratiquement hebdomadaire. Ils sont façonnés en acier et soigneusement durcis, mais vu l’extrême dureté du silex, ils s’émoussent et doivent être ensuite re-aiguisés. En l’espace de quelques mois, ils ont une taille inutilisable et deviennent très chers. La qualité de l’acier a poussé quelques forgerons à trouver des techniques pour les réemployer en les reforgeant. Mais comment procédaient-ils ? La technique moderne (analyse spectrographique, tests de dureté, examen microscopique) a été utilisée pour donner quelques réponses à cette question.

En Grande-Bretagne, les fers étaient placés dans la fente ménagée dans une mailloche entièrement en bois. Au début du 19e siècle, cette dernière fut conçue en acier avec un manche en bois (Fig. 1).

Fig 1. Mailloches en fer et en bois emmanchées de fers à rhabiller – Photo Colin Moore

L’outil mesurait 45 cm de long et était tenu à deux mains, en utilisant le coude droit comme pivot en levant et laissant tomber l’outil sur la pierre (Fig. 2).

Fig 2. Le rhabillage d’une meule avec une mailloche en bois – Photo Colin Moore

Les marques de l’outil, au nombre de 6 par cm, devaient être de la bonne profondeur et alignées. Il en fallait communément 3 par cm. Vers 1860, quand les machines à rhabiller ont été inventées, elles fonctionnaient sur le même principe. Le ciseau, qui mesurait 30 cm de long et pesait 1,7 kg , a vu sa taille diminuer à 14 ou 15 cm de long et ne dépassera que de 8 cm la tête de la mailloche dont le diamètre était de 7 à 10 cm. Elle ne fut pas utilisée car le rhabilleur avait des difficultés à situer précisément les coups de ciseaux sur la pierre. Par la suite, le poids des fers fut réduit à 0,6 kg, soit un tiers de leur poids d’origine. Comme la technique était de monter la mailloche et de la laisser tomber, cela obligeait à la monter plus haut, ce qui obligeait à dépenser plus d’énergie et à frapper plus fort pour obtenir la même profondeur de la marque. La technique de trempe des fers, pour les durcir, ne peut être améliorée pour de si petites pièces, aussi faut-il les rejeter à qualité d’acier égale.

Les nouveaux fers

Les fers à rhabiller sont très élaborés et leur travail est de couper le silex des meules « françaises », les meilleures pour faire de la farine blanche depuis la fin du 18e siècle. L’acier devait être plus dur que la pierre, ce qui amena les forgerons aux limites de leur technicité pour obtenir une telle qualité. Pour cela, en Amérique et en Europe, on employa le meilleur acier anglais. Une analyse au spectromètre fut menée sur sept pièces.

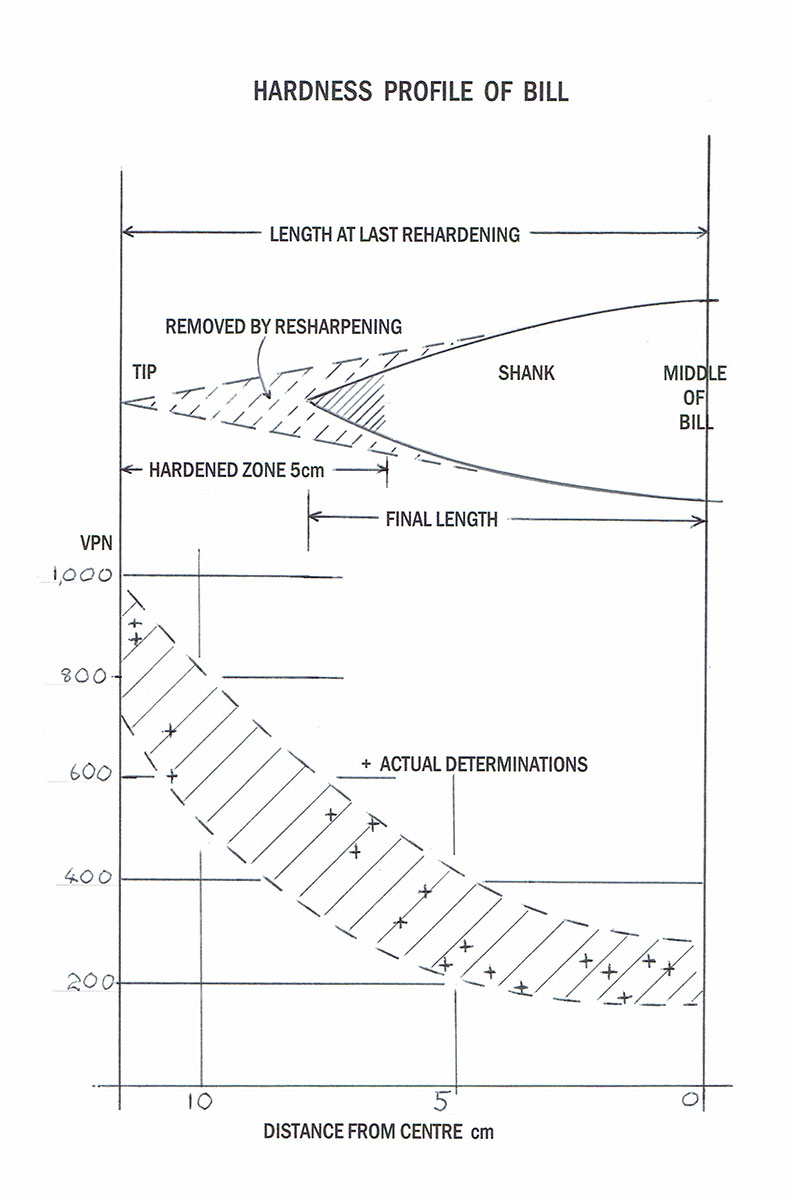

Quand l’acier fondu fut disponible, après l’invention du procédé au creuset, la composition uniforme fut atteinte et quelques fabricants de fers à rhabiller estampèrent la marque « fondu ou raffiné ». Cela indiquait aux meuniers que l’acier était de la meilleure qualité, sans que l’on sache véritablement la quantité de carbone qu’il contenait. Les sept échantillons d’acier ont une teneur en carbone comprise entre 0,64% et 1,27%. Ils seraient vendus comme « dur » et « très dur ». Le traitement thermique et la trempe permettaient de donner à l’extrémité du fer un angle d’environ 15° et une dureté ayant un indice compris entre 600 à 650 VPN (Vickers Pyramid Number) sur une longueur d’environ 2,5 cm depuis le bout.

En deçà, la dureté tombe rapidement à 200-240 VPN. Après plusieurs épisodes d’affûtage et de trempe successifs, le fer perdant 15 à

16 cm de long, est trop court pour être à nouveau « trempé » et doit être mis au rebut.

Au milieu du 19e siècle, on ne trouvait que de l’acier au carbone, mais le « silver steel » évolua. Il contient entre 0,5 et 1 % de chrome. Il ne contient pas d’argent. C’est à son aspect fini lustré qu’il doit son nom. L’ajout de chrome lui permet d’atteindre une dureté de 900 à

1000 VPN, et des valeurs d’angles de 45° à 60° pour l’extrémité du fer. De tels fers s’ébrèchent mais nécessitent moins d’aiguisages pour restaurer l’angle de coupe, et durent plus longtemps. Toutefois, quand il a perdu 15 ou 16 cm, il doit être mis au rebut. Le surcoût de cet acier ne lui a pas permis de remplacer l’acier au carbone qui resta le plus utilisé. Sur l’ensemble des 215 fers que je possède, seulement 24 ont été identifiés comme étant fabriqués en « Silversteel », d’après le nom estampé sur l’outil.

L’usure des fers durant le rhabillage des meules

Les meules françaises en silex sont extrêmement dures, mais elles s’usent par la transformation du grain en mouture. Les meules usées ne séparent pas bien la mouture du son, donnent un plus faible rendement en farine, augmentent la friction entre les meules et l’échauffement de la mouture. Cela oblige à un refroidissement plus long avant le blutage et génère des effets chimiques indésirables pour la farine, comme l’aigreur et une durée de stockage plus courte. Le taux d’usure des meules françaises par le blé tendre est singulièrement élevé. Le rhabillage est donc fréquent. À la fin du 18e siècle, Evans recommandait de rhabiller deux fois par semaine. Au milieu du 19e siècle, Kick rappelle le standard européen d’un rhabillage par quart tous les 7 jours et un rhabillage complet tous les deux ou trois mois. Storck et Teague procédaient à un rhabillage complet toutes les deux semaines, le rhabillage d’une paire de meules prenant deux jours. Dans le cas d’une paire de meules rhabillées deux fois par semaine, le stock de fers aurait demandé à être ré-aiguisé environ 75 fois par an.

Le rhabillage des meules en silex était effectué par des rhabilleurs ambulants. On dit que deux rhabilleurs pouvaient rhabiller une paire de meules en une journée, en employant des pointes et en sillonnant grossièrement la surface de la pierre. Les fers plats de rhabillage parachevaient les sillons et le fer ne durait pas plus d’un quart d’heure. En 8 heures de travail, le rhabilleur avait utilisé 15 fers nécessitant

30 affûtages. À l’intérieur de trois moulins restés en l’état après leur dernière mouture, on retrouva 27, 33 et 35 fers. Dans celui qui avait 27 fers, il y avait seulement 5 pointes. La très courte durée de vie des tranchants de fers est due au fait que celui-ci est le plus dur possible, et non trempé pour lui conférer un degré déterminé de solidité. Le fer est donc très cassant surtout sur les bords (Fig. 3).

Fig 3. Tranchants de fers à rhabiller ébréchés sur les angles – Photo Colin Moore

L’outil est vite endommagé pour permettre de faire six marques précises par centimètre. Ces outils dureront quatre heures avant d’être affûtés, au contraire des outils de tailleurs de pierre et de maçons qui travaillent des pierres plus tendres, qui sont faiblement affûtés et durent des années. Sur les 215 pièces de la collection, seulement 5 montrent de telles ébréchures. La restauration des tranchants de fers nécessite au moins une à deux minutes de travail et un changement occasionnel ou une sérieuse détérioration du tranchant de 5 à

10 minutes. Un changement de fer dure trois minutes et 50 réaffûtages de fer réduisent la longueur de 30 à 15 cm, le rendant inutilisable. Dans le cas d’un moulin ayant 30 fers aiguisés, cela nécessite l’achat de 50 nouveaux fers chaque année. Ces fers n’étaient pas bon marché et je n’ai pas réussi à trouver le prix de ceux-ci, même dans le journal « The Miller » du 1er novembre 1875, qui contient une publicité pour la Machine à rhabiller les meules, de Brian Corcoran, Mark Lane, Londres.

Les fers accolés

Quelques fois, il y a peut-être des siècles, quelque part, un forgeron réussit à accoler deux fers usagés. De tels fers ont été trouvés dans le Cambridgeshire, Cheshire, Derbyshire, Lincolnshire, Herefordshire et Warwickshire. Cela représente 13 fers avec tranchant plats sur les 215 examinés. Sur cet échantillon, 11 sont issus de l’assemblage de deux fers usagés et deux de trois fers.

L’aspect externe des fers accolés

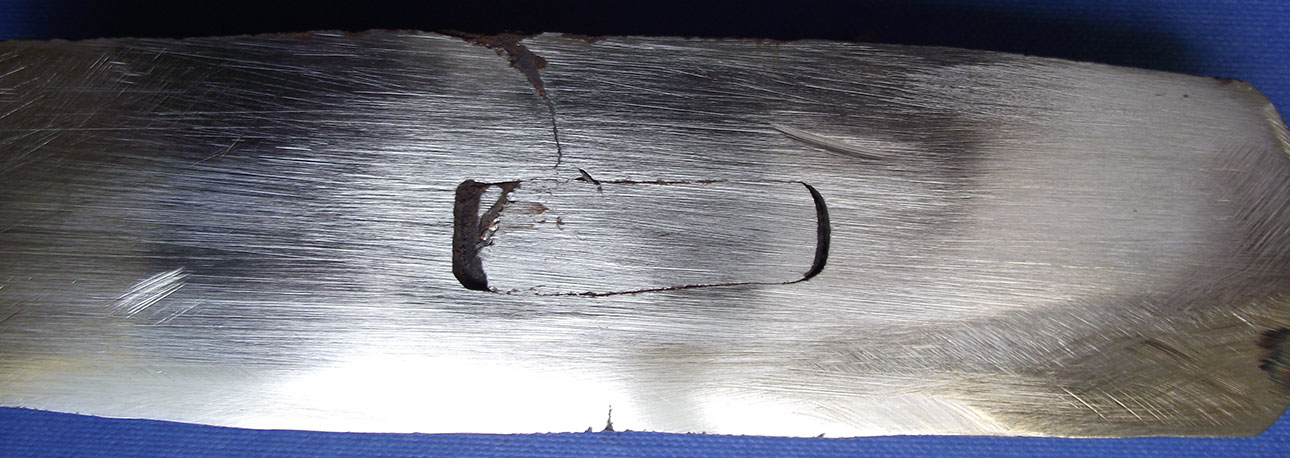

L’aspect de surface des fers est habituellement irrégulier, rouge, brunâtre, tacheté avec la marque du fabriquant visible. Tous les fers accolés ont été rivetés, mais la qualité de la suture varie beaucoup. Quelquefois, le mélange des fers est indécelable. D’autres sont marqués par une fine ligne noire discontinue, difficilement visible, et d’autres, enfin, présentent de larges fentes évidentes (Fig. 4, 5).

Fig 4. Joint de suture sur un fer à rhabiller avec le nom du fabricant mis en évidence par du talc – Photo Colin Moore

Fig 5. Fer à rhabiller avec une fissure suivant la ligne de suture des deux fers – Photo Colin Moore

Le fer estampé J.H. Ayre, Wyton, un forgeron de Wyton (ndlr, au nord-ouest de Cambridge), ce fer accolé daté de la période 1878-1891, est en acier au carbone. Un autre fer est attribué à W. Baines de Gainsborough (ndlr, à l’est de Sheffield) qui avait une grande forge au milieu du 19e siècle. Pour solidariser les fers, il était aussi fait usage de rivets dont la tête était majoritairement rectangulaire (9/13) et ronde (4/13) (Fig. 6, 7, 8).

Fig 6. Tête de rivet rectangulaire et son joint – Photo Colin Moore

Fig 7. Fers à rhabiller accolés provenant du Moulin de Clodock – Photo Colin Moore

Fig 8. Types de joints, fissure en haut, et ligne sombre au milieu – Photo Colin Moore

La structure interne

La structure des fers accolés a été étudiée suivant une coupe longitudinale recoupant le rivet. Il apparaît clairement que le rivet ne s’est pas soudé aux deux fers et que ces deux pièces ont légèrement glissé l’une sur l’autre dans l’opération d’accolage. Une série de courtes lignes noires indique que le rivet est en acier forgé à faible taux de carbone. La soudure entre les deux fers est complète. La zone de contact entre les deux fers est à peine visible (Fig. 9).

Fig 9. Coupe verticale d’un fer à rhabiller. Les bords du rivet sont matérialisés par une ligne sombre. Le joint entre les deux fers est pratiquement indétectable – Photo Colin Moore

La coupe des fers résultant de la soudure

de trois vieux fers, issus du Moulin Berkswell, présente les mêmes caractéristiques

(Fig. 10, 11).

Fig 10. Coupe verticale d’un fer à rhabiller les meules avec des repères numérotés – Photo Colin Moore

Fig 11. Coupe horizontale d’un fer à rhabiller les meules au niveau du rivet rectangulaire – Photo Colin Moore

Très bizarrement, il n’y a aucune trace de ligne sombre au niveau du passage du rivet à travers le troisième fer, indiquant une parfaite soudure entre les deux pièces. Ces traces noires proviennent du fait que le rivet est en fer forgé, un matériau avec une teneur en scories de 2 % à 5 % (Fig. 12).

Fig 12. Coupe verticale d’un fer à rhabiller formé de trois pièces accolées, venant du moulin de Berkswell – Photo Colin Moore

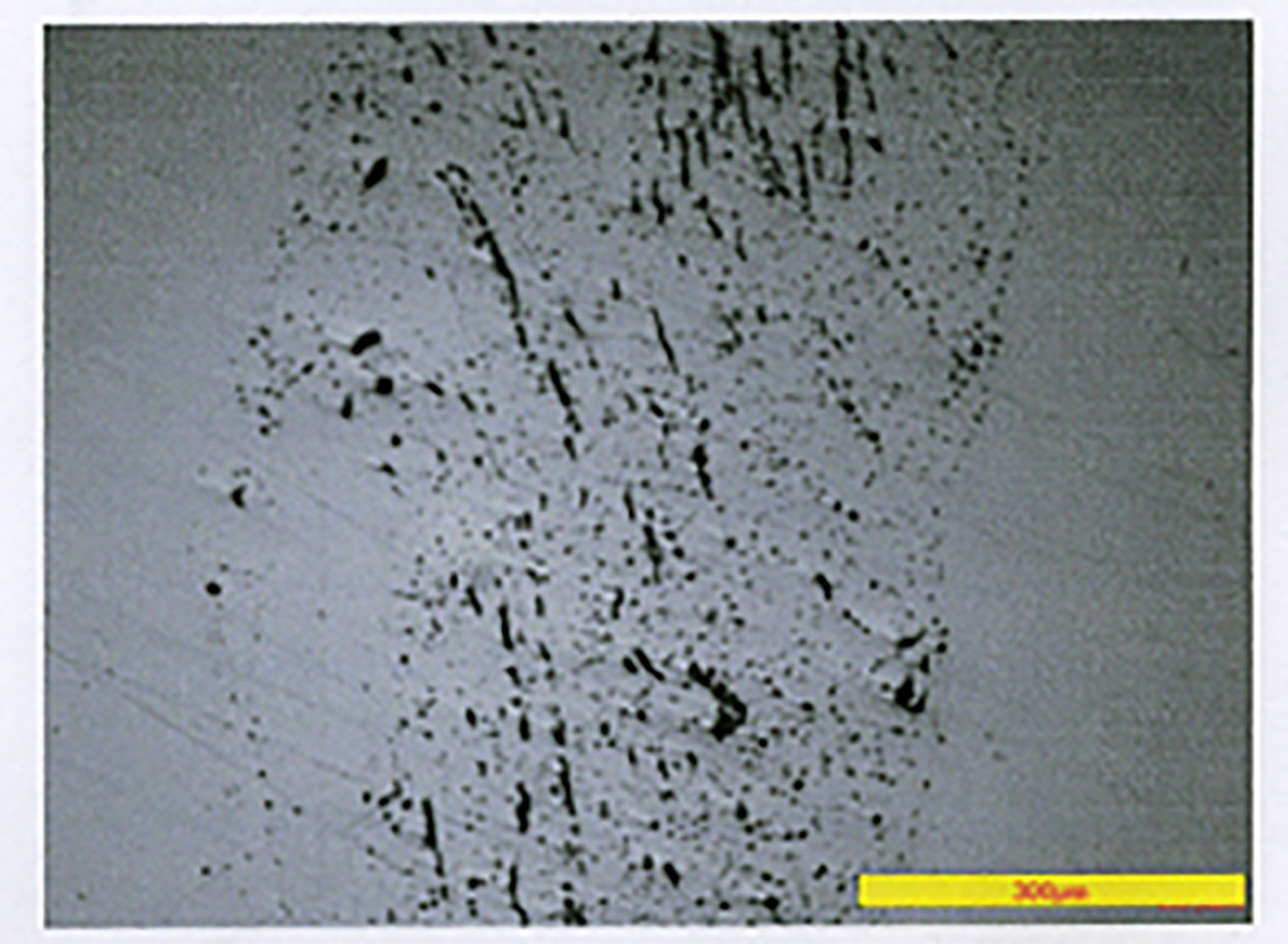

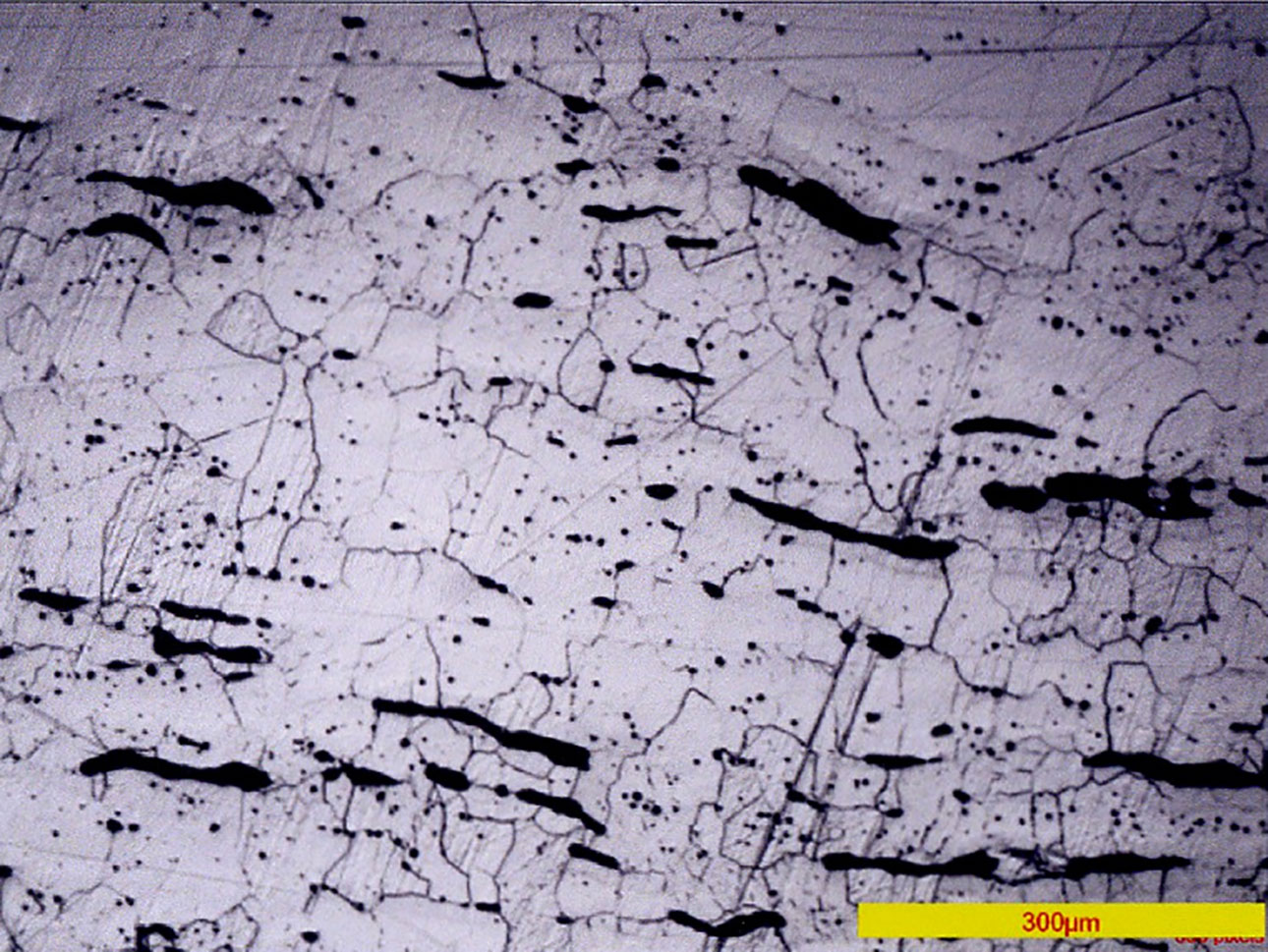

Plus tard, l’emploi de l’acier puddlé ne contiendra qu’environ 2 % de scories. Ce procédé utilisé jusque vers 1940 empêche toute datation de ces rivets (Fig. 13, 14).

Fig 13. Microphotographie, présentant des inclusions d’oxyde au niveau de la ligne de suture, avec de part et d’autre des « fers » en acier à haute teneur en carbone – Photo Colin Moore

Fig 14. Microphotographie, présentant des grains en acier doux avec des traces noires d’oxyde de fer – Photo Colin Moore

La dureté

La dureté des fers de rhabillage a été déterminée en employant les machines Brinnel, Rockwell ou Vickers, en fonction du matériel disponible dans les centres de test. Les résultats ont tous été convertis en valeurs VPN. Elle varie en fonction des différences de teneur en carbone, de la chauffe et du refroidissement qui surviennent le long de la coupe du fer, et de la volonté du forgeron d’obtenir des pointes très dures. La dureté des pointes qui tranchent la meule en silex, s’étend sur 5 cm de profondeur et atteint des valeurs de 600 à 650 VPN, causant l’ébrèchement latéral de l’outil. Le réaffûtage du tranchant déplace la zone de coupe vers l’acier plus doux de la queue du fer où la dureté n’est plus que de 500 à 600 VPN. En dessous de 500 VPN la dureté du fer ne permet plus de trancher le silex et doit être reforgée et trempée. En deçà d’une pointe de 15 à 16 cm de long le fer ne peut plus être réutilisé, ni réparé (Fig. 15).

Fig 15. Dureté d’un profil de fer à rhabiller – Photo Colin Moore

Le processus de réparation

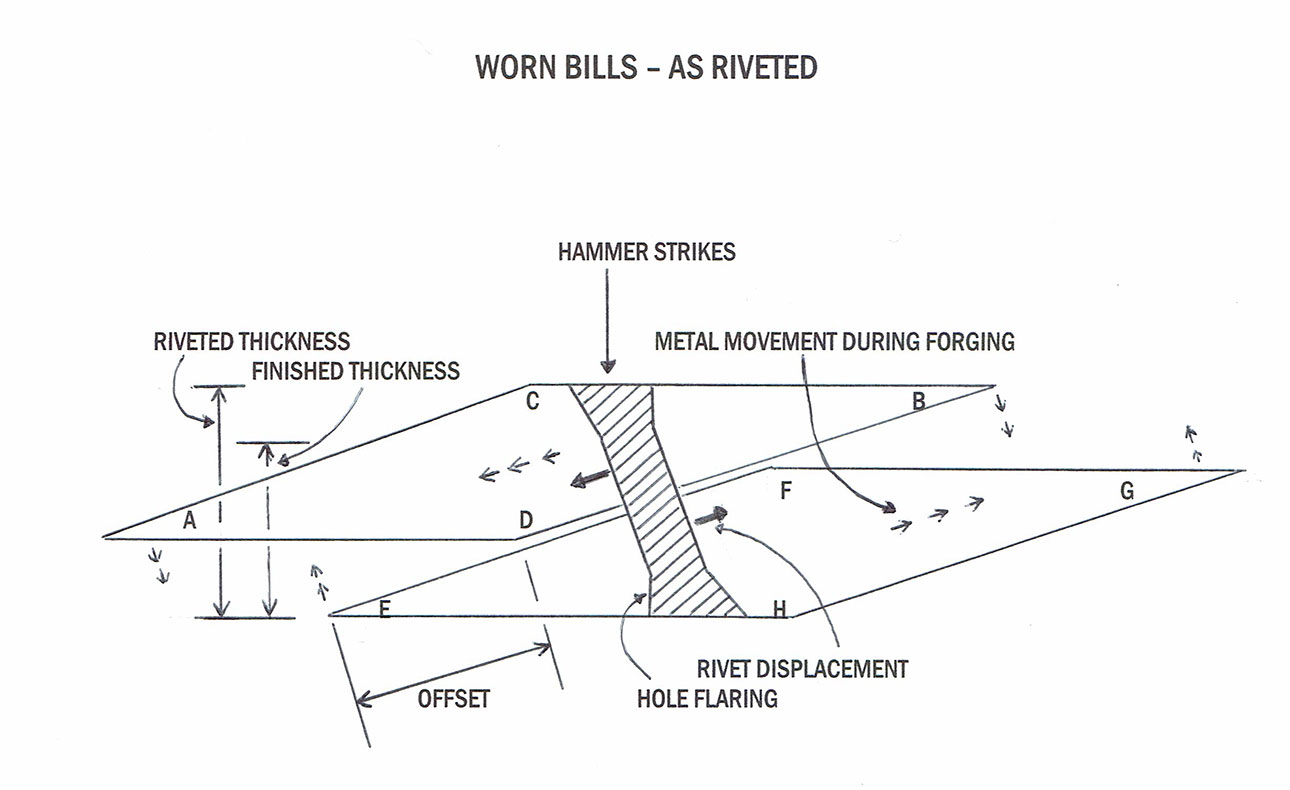

On ne sait quand le processus de réparation a commencé, mais l’accolement des fers par rivetage à froid est vieux de plusieurs siècles, de même que le soudage des aciers doux et durs pour les sabres et couteaux. La réparation des fers de rhabillage est sûrement une évolution de ces deux techniques. Le fer usagé est chauffé à une température de 1100-1200°C, température à laquelle l’acier est assez mou pour être percé par un burin de section ronde ou rectangulaire. Cette dernière forme permet un meilleur alignement des fers. Le perçage est perpendiculaire aux deux faces devant être accolées. La deuxième extrémité du perçage est élargie de manière à ce que le rivet, au martelage, serre les deux pièces de métal

(Fig. 16).

Fig 16. Fers à rhabiller usagés en cours de rivetage – Photo Colin Moore

Les deux pièces de métal étaient refroidies lentement dans un tas de cendres. Durant la révolution industrielle et le début du 19e siècle, on perça les fers avec des forets, ce qui donnait des trous non oxydés, mais le perçage à chaud avec des trous rectangulaires resta le plus courant. Ce percement crée toujours un glissement entre les deux fers à solidariser. Le rivetage à chaud, apparu au milieu du 19e siècle pour solidariser deux plaques de métal dans les chaudières, les ponts et la construction navale, put aussi être employé pour accoler les fers de rhabillage avec du fer forgé ou de l’acier peu carboné, le refroidissement du rivet serrant les deux fers. J. H. Ayre utilisa, pour le rivet, de l’acier à haute teneur en carbone identique à ceux des fers. Cela avait l’avantage d’avoir la même réponse lors de la chauffe et du refroidissement, évitant la formation de fissures.

Les fers rivetés seront chauffés à 1100°C-1200°C et martelés de manière à ce que les pointes des deux pièces se rencontrent. Chaque gonflement latéral sera corrigé par un martelage de la pièce à 90°. Cela réduira sa largeur et en augmentera sa longueur.

Le procédé à été modélisé, avec succès, en pâte à modeler. L’utilisation de trois fers usagés nécessitait un rivet plus long et un aplatissement préalable des trois fers pour donner un sandwich exploitable. Le refroidissement lent dans la cendre influe sur la qualité de la cohésion entre les fers (Fig. 17, 18, 19, 20). La liaison à l’état solide est déterminée par :

- les états de surface des pièces à lier

- la température des aciers

- la pression appliquée sur les surfaces à lier

- le temps dans un éventail de température donné.

Fig 17. Fers à rhabiller en pâte à modeler en cours de rivetage – Photo Colin Moore

Fig 18. Fers à rhabiller en pâte à modeler partiellement forgé – Photo Colin Moore

Fig 19. Fers à rhabiller en pâte à modeler après un forgeage avancé – Photo Colin Moore

Fig 20. Fers à rhabiller en pâte à modeler une fois le forgeage achevé – Photo Colin Moore

Ces critères sont toujours d’actualité. Dans l’accolage des fers de rhabillage, c’est la variabilité de ces facteurs qui explique les différences dans les liaisons entre les fers, lignes blanches, lignes sombres et fissures de plus de 1 mm de large. La qualité du joint de soudure entre deux fers dépend surtout de l’état d’oxydation de la surface. Cela joue aussi au niveau du rivet qui au cours d’une coupe longitudinale peut se désolidariser du fer.

Conclusion

Les fers à rhabiller les meules étaient fabriqués en acier de très haute qualité par un nombre de fournisseurs restreint. L’acier était donc cher et en faible quantité. C’est pour cela que, très tôt, le réemploi de fers usagés fut inévitable, d’abord par rivetage à froid puis rivetage à chaud. L’aspect extérieur du nouveau fer n’influe pas sur la qualité du tranchant du couteau.

Mystère final.

Les fers formés de trois fers usagés ont un rivet en fer forgé en acier lié par une zone de contact blanche jusqu’au fer placé au milieu. Mais il n’y a plus trace du rivet au niveau du troisième fer. Comment cela a-t-il pu se faire ?

Vos informations et photos sur ce sujet sont les bienvenues. Pour des questions de langue, elles sont à adresser à Jean-Pierre Azéma qui les collectera et les transmettra ensuite à Colin Moore. Contact courriel jph.azema@wanadoo.fr, ou par téléphone au 05.65.47.68.30.

Ce travail n’aurait pu voir le jour sans la participation de chercheurs métallurgistes de The International Meehanite Metal Co.Ltd de Tasso (Danemark) et de plusieurs meuniers.

Colin Moore

Paru dans le Monde des Moulins n°59 – Janvier 2017

0 commentaire