Le châtaigner : Symbole de la culture et de l’identité corse

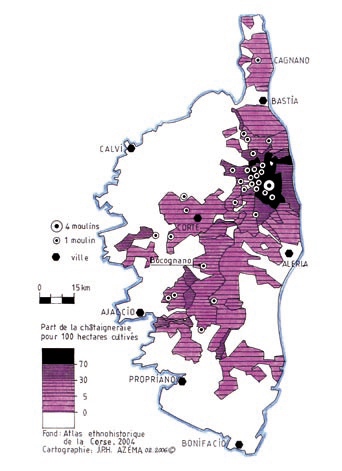

La farine de châtaigne est un produit qui retrouve depuis quelques années les faveurs du public. Si le châtaignier pousse en de nombreuses régions d’Europe, c’est en Corse que cette tradition fut et reste la plus forte et une des plus anciennes. Les autres régions de France n’ont maintenu cette production que de façon très sporadique. En 2008, la Corse regroupe 35 moulins à farine de châtaigne, exclusivement dévolus à cette fabrication (fig.1). Tous ceux qui, en France métropolitaine, se sont lancés depuis une quinzaine d’années dans la fabrication de farine de châtaigne, viennent en Corse étudier sa fabrication. Les hommes ont pu trouver là un moyen essentiel à leur subsistance quotidienne. Bernard Biancarelli rappelle que le miracle du châtaignier corse est dû aux Gênois. « Il est vrai que Gênes, maître du pays depuis le XVIème siècle, avait fait obligation aux Corses, aux termes d’un vaste programme de mise en valeur agricole, d’effectuer des plantations d’arbres de cinq espèces : mûriers, oliviers, figuiers, vignes et châtaigniers».

La farine de châtaigne joua un rôle central dans une économie autarcique caractérisée par le troc, qui eut cours pendant de longs siècles. « On donnait (…) 3 kilos de farine de châtaigne pour 1 litre d’huile, 3 kilos de farine pour 1 kilo de farine de blé ou 4 kilos de farine de châtaigne pour 1 kilo de cochon ». En 1999, la récolte de châtaignes fraîches « s’est élevée à 1.200 tonnes ramassées, dont 85 % sont transformées en farine (environ 300 tonnes) consommée presque exclusivement sur place ». Comme tout produit alimentaire transformé à la meule de pierre, le travail de récolte et de préparation du produit brut est d’une importance capitale. Du sérieux et du soin apportés aux différentes étapes précédant la mouture, dépendra la qualité de la farine proposée aux clients.

Fig 1. Région de Corse. La châtaigneraie et les moulins à farine de châtaigne. Dessin JPH.Azéma

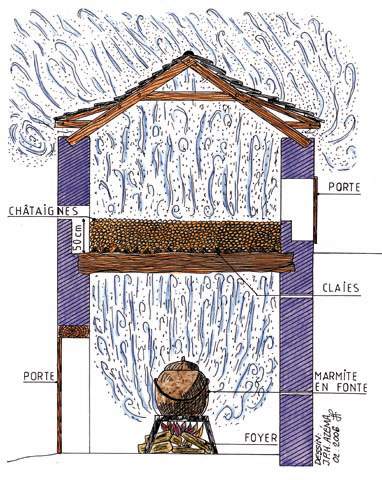

La qualité des châtaignes dépend d’un grand nombre de critères : la variété sélectionnée, le type de sol, l’exposition de l’arbre, le climat. Les arbres exposés au Sud donnent des fruits à la teneur en sucre bien plus élevée que ceux exposés au Nord. La récolte se déroule entre le 20 octobre et le 20 novembre. Un arbre donne actuellement 35 kilos de fruits frais contre 100 kilos autrefois. Pour bien comprendre la fabrication de la farine de châtaigne, il est d’abord indispensable de connaître de manière détaillée les procédés techniques mis en oeuvre pour sécher les fruits. Une fois cueillies, les châtaignes fraîches sont fragiles. Elles peuvent très rapidement se détériorer ; les moisissures et les insectes peuvent les attaquer. Il faut rapidement les porter au séchoir (fig.2). Le séchage au séchoir traditionnel, au feu de bois (alimenté avec du bois de châtaignier bien sec), dure au moins 21 jours, certains vont jusqu’à un mois. Durant les trois semaines de séchage, certains castanéiculteurs brassent les châtaignes tous les trois jours, pour homogénéiser le séchage des fruits. Le séchage par feu de bois (40° C à 50° C) ne doit porter aucune atteinte extérieure aux fruits. L’air chaud est le seul agent de déshydratation. Une autre technique est apparue dans les années 1970-1980, le séchage des châtaignes à air chaud pulsé. Après avoir perdu toute leur eau, les châtaignes séchées sont d’une extrême dureté et peuvent être décortiquées. L’opération a pour objet de pouvoir séparer le fruit des enveloppes qui l’entourent, et qui sont impropres à la consommation. Le tri des châtaignes est une étape majeure du processus de fabrication de la farine. Pratiqué manuellement, il consiste à gratter les fruits, un à un au moyen d’un canif. De ce travail sévère, dépend surtout la qualité de la farine. Le biscuitage au four permet une déshydratation totale des fruits et d’obtenir une meilleure conservation de la farine. La dénomination de cette opération vient du fait qu’elle était pratiquée dans les fours collectifs des villages. Le four soigneusement fermé, elles y séjournent souvent 24 heures. Il facilite en effet le tri de finition et principalement le nettoyage des châtaignes cloisonnées.

Fig 2. Région de Corse.Coupe schématique d’un séchoir traditionnel à châtaigne en activité. Dessin JPH.Azéma.

La mouture des châtaignes

Pendant des siècles, la mouture des châtaignes fut pratiquée par des meuniers indépendants qui étaient uniquement des prestataires de services. Possédant des moulins au bord des torrents, au fond de vallées très encaissées, d’accès peu aisé, ils étaient incontournables. La majorité des moulins travaille de la fin de l’automne au début de l’hiver, de mi- novembre à fin février. En moyenne montagne (autour de 600 mètres), on moud jusqu’en mars. En montagne, dans le Niolo, la période de mouture peut être prolongée jusqu’en juin.

Avec le nouveau départ de cette activité, dans les années 1975-1980, de nombreux moulins ont été déménagés et intégrés dans des locaux installés dans les hameaux et villages. Cette délocalisation a été facilitée par l’extension du réseau électrique dans les moindres écarts de l’île. Les producteurs de châtaignes se sont alors attachés à contrôler l’ensemble de la filière « farine de châtaigne ». En effet la mouture sur meules de pierre est le point d’orgue de la chaîne de fabrication. La répartition géographique des moulins à farine de châtaigne s’effectue ainsi : 29 en Haute Corse, surtout en Castagniccia, et 6 en Corse du Sud. Au total 35 moulins actifs.

Trois de ces moulins sont en Corse du Sud.

• Le moulin communal de Bocognano, est un moulin à roue hydraulique horizontale, destiné à la mouture des grains et à celle des châtaignes. Cette usine hydraulique a joué un rôle particulier. Elle servi de support à la création et à la mise en place, par le foyer rural, de la Foire à la châtaigne, le deuxième week-end de décembre. Alimenté par la Gravone, il est doté de roues hydrauliques horizontales. Une cheminée, placée près de la meule à châtaigne, permet de chauffer le local en période de production. C’est dans ce moulin et avec son meunier, que furent menées les essais de moutures et les échantillonnages, qui permirent de constituer une base de données sur les différents types de farines, nécessaires à la présentation du dossier de demande d’A.O.C. « Farine de châtaigne Corse ».

• Le moulin du Pont, à Cuttoli, moulin familial, est alimenté par le ruisseau du moulin. Il exploite une chute de 13 mètres de haut. L’atelier n’est équipé que d’une paire de meules et d’une cheminée. Une conduite forcée en achemine l’eau vers une roue horizontale. en fonction du débit du cours d’eau, le meunier change l’embout de l’ajutage qui délivre l’eau sur la roue. Il dispose d’une gamme de 7 modèles, qu’il choisit lui-même et change manuellement selon les conditions hydrologiques. Façonnés, ils sont en fer et délivrent un jet d’eau qui s’échelonne de 10 à 60 kilos de pression, sur une roue de 100 cm de diamètre.

• Le moulin de l’Anghjula, sur la commune de Soccia, est un bâtiment privé, construit dans les années 1870-1900. Il était anciennement mu par une roue hydraulique horizontale, et utilisait une chute de 8 mètres. Il est équipé d’une cheminée et d’un lit qui permettait autrefois au meunier de travailler jour et nuit. A la suite de la création de l’usine hydroélectrique municipale en 1987-1988, le moulin est privé de son eau motrice, dédommagé par la commune. Celle-ci prend en charge la mise en place d’un moteur électrique de 6 kw, et lui met à disposition gracieusement l’électricité nécessaire à son fonctionnement. Séraphin Pozzo di Borgo en est le meunier depuis 1994. Tout jeune enfant, déjà, il fréquentait le moulin et observait la fabrication de la farine de châtaigne.

Situé sur la côte orientale du Cap Corse, en Haute Corse, le moulin de Terre Rosse (commune de Cagnano) accueille trois activités complémentaires : Le moulin à farine de châtaigne y côtoie un moulin à céréales et un moulin à huile d’olive. L’atelier de mouture n’est pas équipé d’une cheminée. Ce moulin hydraulique qui possède une chute de 13 mètres est desservi par une réserve de 80 m3 au fond dallé de pierres de schiste. La roue hydraulique horizontale, d’un diamètre de 190 cm est dotée de 24 cuillères en fonte d’aluminium. Elle joue le rôle de volant d’inertie régulateur du mouvement général des trois mécanismes. L’eau est délivrée par une vanne guillotine installée en 1939. Voici un aperçu de quelques noms de pièces mécaniques voisinant avec les meules de pierre en langue corse, utilisés au moulin de Terre Rosse ; le fuseau : u chiajiarone (le bavard), la trémie : a tremioghja, l’archure : u cupertaghja (le couvercle), la maie : u cascione (le cachot).

L’évaluation de la qualité des châtaignes avant la mouture est essentielle. La plupart des meuniers à farine de châtaigne sont aussi producteurs de châtaignes. Ils transforment leur propre production de châtaignes et travaillent aussi à façon. Dans cette dernière configuration, chaque client apporte au moulin entre 200 et 600 kg de châtaignes sèches. L’ensemble est souvent conditionné dans des sacs de 40 kilos. Cela représente donc de 5 à 15 sacs. Pour faire une bonne farine de châtaigne, il faut savoir évaluer le lot à moudre, et s’adapter à la qualité des fruits disponibles. Les châtaignes ne sont jamais assez dures. Elles doivent être aussi dures que des pierres. Lors de la réception des sacs de châtaignes, le meunier les pèse et prélève quelques châtaignes pour en évaluer la qualité. Il plante son canif dans un fruit pour en tester la dureté. Il pratique aussi le test du marteau. Si avec un coup de marteau sec, la châtaigne se brise en mille morceaux, elle sera bonne pour la mouture. Les châtaignes molles, les « mulone », sont ainsi vite mises en évidence. Malgré ces précautions, en meunier avisé et expérimenté, Auguste Jaeger constate que tous les ans il lui arrive de « coller les meules » avec des châtaignes insuffisamment sèches.

Les meules :

Les couples de meules employées dans les moulins à farine de châtaigne que nous avons rencontrés, sont de trois natures de roches ; en granite, en schiste cristallin et en silex de La Ferté-sous-Jouarre. Les meules de granite sont majoritairement fabriquées en Corse. Elles ont été extraites dans des blocs en « pierre lavée », au milieu des torrents. Les deux meules en granite doivent être taillées dans le même bloc afin d’avoir la même densité et éviter que l’une s’use plus vite que l’autre. De cette manière les blocs étaient parfaitement «apairés». Récemment elles ont été prélevées dans les ruines de vieux moulins à eau, abandonnés au bord de cours d’eau aux rives escarpées.

En dehors de la paire de meules du moulin de Terre Rosse à Cagnano, qui est assemblée en carreaux de silex, et par conséquent cerclée, les autres sont toutes en roche monolithe non cerclée.

Leur diamètre s’échelonne de 101 cm au moulin de Cuttoli à 125 pour les moulins de la Castagniccia et du Cap Corse. Sept paires de meules sont comprises entre 120 et 125 cm de diamètre. Ceci est très notoirement inférieur aux meules rencontrées en métropole, où les diamètres des meules (principalement à grain) oscillent entre 140 et 160 cm de diamètre). Il semble y avoir là une spécificité corse à éclaircir. Un deuxième particularisme est l’épaisseur des pierres trouvées. Le coeur de la meule tournante est généralement plus épais que la périphérie de 2 à 7 cm. Leur épaisseur moyenne, comprise entre 6 et 12 cm est assez faible, pour ne pas dire très faible. L’entrée de meule, creusement central de la pierre autour de l’oeil, est beaucoup plus prononcée que dans les moulins à farine. Elle est contingente de la taille des châtaignes elles-mêmes. De manière à absorber de grosses châtaignes, elle est comprise entre 15 et 30 mm de haut et forme un angle très aigu sur 15 à 20 cm de large autour de l’oeil de meule. Les meules gisantes, parfaitement planes, ont des épaisseurs variant de 20 cm à plus de 40 cm. Elles sont figées, bloquées, dans un sommier en maçonnerie ou en béton. Seule la partie avant de la meule, près de la maie est dégagée. A titre d’exemple, la meule tournante du moulin

de Bocognano mesure 118 cm de diamètre, 13 cm en périphérie, et pèse environ 400 kilos. Le meunier explique qu’elle tourne à 150 tours/ minute (dans le sens anti-horaire). De manière exceptionnelle (?), les meules à farine de châtaigne peuvent servir à la mouture du maïs, comme au moulin de Cuttoli.

Chaque paire de meules a son histoire. Au moulin Giudicelli de Valle d’Orezza, la paire de meules en place, de 125 cm de diamètre, a effectué une grande migration du Sud vers le Nord. Taillée dans du granite, elle a été

achetée dans une carrière de Porto Vecchio. A Valle d’Orezza, la paire de meules du moulin Colombani est monolithe. Taillée en schiste à forte cristallisation de quartz, elle a été récupérée dans un vieux moulin de la vallée, U mulinu di ghjacintu di a punte, en rive gauche di a Verbigina. Certaines meules tournantes peuvent nous livrer des informations intéressantes. Ainsi la meule tournante de 125 cm de diamètre, qui équipe le moulin paternel d’Auguste Jaeger, à La Porta, serait confectionnée en pierre de Brando (Nord de la Corse). Elle provient d’un moulin à eau situé à Fornoli, commune d’Ortiporio. Sur la face supérieure de la pierre sont gravées les inscriptions suivantes : CH-BEV 10 oct 1942 Carlinu Bevilacqua. La paire de meules a été achetée 8.000 fr en 1979. Elle est bien « apairée », ce qui signifie que les deux pierres sont parfaitement adaptées, bien ajustées l’une à l’autre.

Le fonctionnement du moulin :

La mouture des châtaignes s’effectuant en fin d’automne et en hiver, il est nécessaire de bien chauffer le moulin, avec du bois de châtaignier ou d’aulne. La cheminée est un accessoire incontournable du moulin traditionnel à farine de châtaignes. En effet, outre le fait de chauffer le meunier, le moulin doit être bien chaud, 20 °C est une bonne température, ce qui évite aux châtaignes de se ramollir et de s’imprégner de l’humidité ambiante, que le moulin soit en bordure de cours d’eau ou non.

La production horaire du moulin à farine de châtaigne n’est pas seulement tributaire de la vitesse de rotation de la meule tournante. Auguste Jaeger, a constaté que les conditions météorologiques influent sur le fonctionnement du moulin. Les journées très ventées, les châtaignes passent vite. Les jours de brouillard, les châtaignes passent lentement.

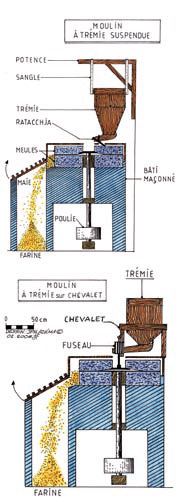

Une fois triées, les châtaignes sont déposées dans la trémie. Cette dernière est très différente de celles des moulins à grain. Sa forme est étroite et longue. Deux cas se présentent (fig.3).

Fig 3. Région de Corse.Types de moulin à farine de châtaigne. Dessin JPH.Azéma.

1. L’auget et la trémie sont solidaires. Pour disposer d’un léger débattement, l’ensemble est suspendu par des sangles en tissu ou des cordes en chanvre, accrochées aux quatre angles. La régulation du débit des châtaignes est assurée par une fourchette en bois dur (arbousier, chêne, châtaignier), fixée dans sa partie supérieure à l’auget, et qui frotte sur la surface rugueuse de la partie supérieure de la meule tournante, non loin de l’oeillard. Un orifice oblong, ménagé dans l’archure, laisse le passage de cette fourchette. Cette pièce d’usure doit être changée toutes les deux ou trois saisons, en fonction de l’activité. Nous avons pu observer ce système dans les moulins de l’Anghjula à Soccia, et au moulin de Lutina à La Porta. L’archure traditionnelle est en bois.

2. La trémie est fixe et repose sur un chevalet (support de la trémie). Elle est équipée d’un auget mobile, mis en mouvement par un fuseau en prise directe avec l’axe de la meule tournante. C’est une adaptation du mécanisme trouvé dans les moulins à grain.

Quand le moulin est en route, les châtaignes doivent tomber de l’auget l’une après l’autre. Lorsque les châtaignes entrent dans l’oeil de la meule elles se brisent. Les fines particules qui sont produites forment un « lit » de matière qui tend à soulever légèrement la meule tournante et à corriger les imperfections de nivellement. La meule tourne alors sur des microbilles de châtaignes. Celles-ci sont finement pulvérisées à la périphérie des deux meules, donnant une farine d’une extrême finesse. Quand le débit de châtaigne est insuffisant, la meule tournante tape sur la meule gisante. On dit que la meule appelle la châtaigne (a macina chiama e castagne), ou «la meule est gourmande» (a macina ingorga) nous rappelle Auguste Jaeger.

La production de farine :

La période de production de la farine de châtaigne correspond à la période des hautes eaux pour les moulins hydrauliques traditionnels. La roue horizontale n’a aucune difficulté à entraîner la meule de granite. Pour autant, les anciens meuniers respectaient les rythmes de la nature. Jean-Claude Pasquali nous rappelle qu’autrefois on ne moulait les châtaignes qu’en période de lune vieille. A 81 ans (en 2005), François Padovani est un meunier expérimenté. Il oeuvre dans ce métier passionnant depuis 40 ans, et peut se prévaloir d’être le plus vieux meunier encore en activité. Aujourd’hui il transforme 50 à 60 kilos de châtaignes en farine par jour. Les meules tournant avec la force de l’eau sont plus délicates à gouverner. Elles peuvent avoir quelques passages avec une rotation irrégulière. La production de farine de châtaigne est conditionnée par plusieurs paramètres : L’efficacité de la meule tournante est directement liée à la vitesse de rotation imprimée par la roue hydraulique. Le moulin de Terre Rosse qui tourne à 60 tours par minute, donne une production moyenne de 20 kilos de farine par heure. Les moulins hydrauliques ont des meules tournant assez vite. En effet, ceux de Bocognano et de Cuttoli ont des meules effectuant 150 tours par minute. Leurs productions peuvent s’élever jusqu’à 50 kg de farine par heure. Sur une campagne de quelques mois la production peut varier de 1.5 tonnes, pour le moulin de Terre Rosse à Cagnano, à 20 tonnes pour le moulin du pont à Cuttoli. La farine produite dans tous les moulins n’est ni tamisée, ni remoulue.

Les professionnels se sont regroupés et en 2001, ont créé spécifiquement un syndicat, pour obtenir en juin 2006 l’AOC « Farina castagnina corsa-farine de châtaigne Corse ». La démarche a pour but de protéger un savoir-faire authentique lié à un territoire et à une culture. Un point demeure incontournable : l’emploi de meules de pierre, de granite ou de schiste, pour assurer la mouture des châtaignes. Sur les échantillons soumis au test du tamisage, 80% de la farine s’est révélée avoir une finesse comprise entre 106 et 400 μm. La farine de châtaigne corse, moulue à la meule de pierre, est maintenant reconnue comme un fleuron de la gastronomie française.

Jean-Pierre Henri AZEMA – Article paru dans le Monde des Moulins – N°28 – avril 2009

0 commentaire