En évoquant les meules, on pense bien évidemment d’abord aux activités alimentaires traditionnelles : farine et huile. Elles ont cependant eu bien d’autres utilisations, soit alimentaires (décorticage de céréales vêtues, chocolat, épices…), soit industrielles (broyages de minerais divers, de la chaux ou du plâtre …). Cet article va aborder les moulins à argile que l’on trouvait dans les tuileries et briqueteries, qui ont permis d’améliorer progressivement le processus de production de ces industries.

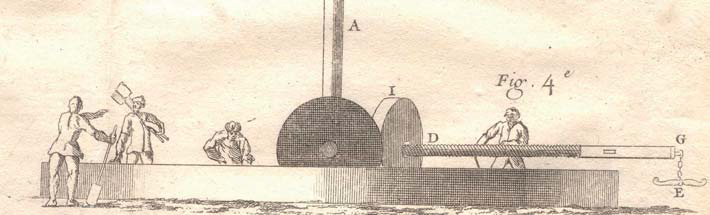

Moulin à piler le ciment reproduit dans l’architecture hydraulique de Belidor – collection S. Mary

Mode ancien de production

Le premier système de production ignorait toute machine. L’argile est extraite en général en automne. Deux modes de production sont alors possibles. Soit elle est stockée un certain temps sous des

hangars nommés pourrissoirs (où ses composants organiques se décomposent effectivement, de même que ses particules métalliques s’oxydent), soit elle est stockée en tas à l’extérieur, subissant les effets des intempéries et du gel. Ces modifications de la matière première améliorent par la suite sa ductilité.

Cependant, l’argile peut aussi être utilisée au sortir de la carrière. Quelque soit le système, elle doit être à une bonne humidité afin d’être utilisée. Il est souvent nécessaire de l’humidifier par une opération de trempage, et de procéder à un corroyage qui homogénéise la pâte. Ce corroyage était fait par une opération similaire au foulage des raisins : le marchage. L’ouvrier foulait l’argile avec ses pieds à plusieurs reprises, y incorporant à la fin du sable, qui évite à la matière de coller. C’est cette opération qui sera par la suite modernisée à l’aide de meules verticales.

Venaient ensuite le moulage des tuiles, briques et carreaux, leur séchage et leur cuisson. Vers 1938, cette opération de marchage était encore pratiquée dans de petites exploitations, et est encore utilisé

actuellement en Jordanie.

Premières meules à argile

Tout d’abord, en restant dans un cadre de production très simple, on a introduit une meule verticale semblable à celle des moulins à huile, qui permet de procéder au corroyage plus facilement.

Le travail se faisait sur une aire ronde dallée assez vaste. Pour que la meule, actionnée par un cheval, puisse travailler sur l’ensemble de celle-ci, elle était portée par un axe muni d’une vis sans fin. De telles meules existaient dès le XVIIème dans le pays de Bray en Normandie. Elles étaient en pierre ou en bois cerclée de fer. Quand le cheval tournait, la meule se rapprochait d’abord du centre, puis une fois arrivée au centre, on changeait le sens de marche. La meule retournait vers la périphérie, et l’on continuait ainsi, inversant régulièrement le sens de marche. Ces moulins étaient certainement très proche du moulin à piler le ciment que Bélidor reproduit en 1737 dans “l’architecture hydraulique”, qui fonctionne lui avec deux meules solidaires de deux axes différents. On pourrait penser que le changement de sens de marche du cheval engendre une perte de temps, mais Bélidor nous apprend qu’un animal bien dressé est capable de le faire tout seul au bruit d’une clochette. C’était aussi le cas dans les treuils de mine qui remontaient les charges de minerai ou des baquets d’eau pour assécher les galeries.

La tuilerie de Varennes-Saint-Sauveur (Saône-et-Loire), restaurée en 1973 par le foyer rural pour servir de salle de réunion possède un four intermittent dans une belle halle de bois. Etant arrêtée depuis 1932, le système de broyage a été reconstitué d’après le témoignage d’une personne qui l’avait connue en fonctionnement. C’est une roue, genre roue de charrette, actionnée par un cheval. Il y a sans doute une erreur, puisque le témoignage précisait que le cheval tournait “dans un sens, puis dans le sens opposé”. L’axe portant la roue devait donc être une vis.

Ce sont là les premières meules à argiles. Au 19ème siècle, les systèmes vont se diversifier, avec les matériaux (meules métalliques) mais aussi par le mode de production (broyage par voie sèche ou

par voie humide). Dans les installations les plus petites, ils restent actionnés par un cheval ou par un moulin à eau, mais sont souvent actionnés par la suite par des moteurs à vapeur ou électriques qui

actionnent aussi les autres machines.

Ancienne meule de manège à la tuilerie Laurent, Nan-sous-Thil (21) – photo S. Mary.

Broyage par voie sèche

Dans une chaîne de production plus complexe, on a une dissociation du broyage et du malaxage avec l’utilisation d’argile sèche. Des meules verticales, le plus souvent en fonte, servent à broyer en poudre les différentes qualités de terres, ainsi que la chamotte (sable ou produits défectueux broyés). Ce produit sert de dégraissant dans le cas d’argiles trop grasses ou trop fines et l’empêche de coller. Ce broyage permet notamment de broyer des corps étrangers qui nuiraient à la qualité de la fabrication. Les composants broyés sont alors acheminés vers un mouilleur-malaxeur où le mélange avec l’eau est effectué. La pâte peut ensuite être traitée dans un extrudeur (qui rend la pâte plus homogène et supprime les bulles d’air), moulée, séchée puis cuite.

Plusieurs systèmes de meules ont été imaginés. Le plus simple est celui d’une meule verticale de pierre qui broie les matières qui sont évacuées ensuite vers un tamis indépendant. La tuilerie d’Aulnoyesur- Aube (Haute-Marne) datant de 1853, possédait une telle meule mue par une roue hydraulique. Elle pouvait aussi être actionnée par un manège à cheval ou à boeuf. De tels manèges ont pu fonctionner assez longtemps : dans les Deux Sèvres, les tuileries de Boussais et Glénay ont fonctionné ainsi jusqu’à la seconde guerre mondiale. Une carte postale (reproduite dans “le Vaucluse industriel”) présente un atelier de la fabrique de briques réfractaires Philip à Bollène (Vaucluse) vers 1900.

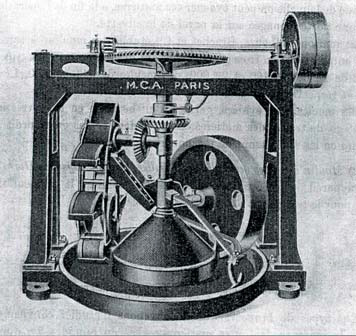

Exemple de broyeur à cuve fixe utilisé dans le broyage par voie sèche – collection S. Mary.

Deux meules de pierre sont visibles, l’une d’environ 1m30 de diamètre, l’autre plus petite. En Suisse, la forge Oreiller à Bagnes possède encore une telle meule qui servait à malaxer l’argile servant à

modeler les sonnailles. Dans d’autres systèmes le tamisage était automatique. Des tamis pouvaient entourer la piste ou se trouver au centre de celleci. L’argile broyée est repoussée sur les tamis par des raclettes : les argiles fines le traversent, le refus est ramené par une seconde raclette sous la meule. Dans ces systèmes plus modernes, les meules sont métalliques.

La tuilerie de Bezanleu (Seine-et-Marne), encore en activité il y a peu avec un four carré de type gallo-romain, est inscrite à l’inventaire supplémentaire des monuments historiques. Elle possède une paire de meules verticales en fonte pesant chacune 1,2 tonnes avec un tamis central.

Actionnés par la vapeur jusqu’en 1953, elles l’on été ensuite par un moteur électrique. Un manège existait dans la tuilerie au XIXème siècle, sur lequel on ne possède que très peu d’informations. Le tamis peut aussi être central de forme tronconique. Dans son évolution, la meule est suivie par un élévateur constitué d’une chaîne à godet qui déverse l’argile sur le tamis, qui va laisser retomber le refus sur la piste de la meule. Ce type de meule était utilisé aussi pour le plâtre. On peut en voir un exemplaire très proche au musée Maurice Dufresne à Azay-le-Rideau (Indre-et-Loire), mais qui ne possède pas le tamis central.

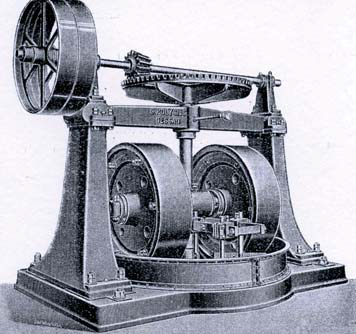

Exemple de broyeur à ramasseur automatique et tamis conique central – collection S. Mary.

Broyage par voie humide

D’autres tuileries ont toutefois utilisé l’argile après hivernage en tas ou bien directement après l’extraction. La tuilerie de Saint-Martin-d’Aubigny (Manche) fonctionnait ainsi en 1939, avec 4 fosses pour laisser sécher l’argile ou bien lui incorporer de l’eau par marchage, si l’humidité n’était pas correcte.

Plusieurs solutions sont possibles, souvent avec des perforations sous le passage de la meule, pour que celle-ci pousse l’argile au travers des perforations. On a alors soit une piste partiellement munie de plaques perforées, soit une meule extérieure broyant et étirant la terre, poussée vers l’intérieur sous une seconde meule finisseuse dont la piste est perforée. La briqueterie de Ciry-le-Noble (Saône-et-Loire) en restauration par l’écomusée du Creusot-Montceau fonctionnait avec deux ensembles de meules de ce type.

Vue aval du moulin de Gibol à Allègres-les-Fumades (30) – photo S. Mary.

Meule du moulin de Gibol – photo S. Mary.

Autre possibilité, deux broyeurs à meules superposés, l’argile traversant la piste de la meule broyeuse et retombant sur la piste de la meule finisseuse. Un ensemble de raclettes peut également guider plusieurs passages sous les meules pour évacuer finalement l’argile vers un orifice central. Dans ce système, les meules verticales associent deux actions : le broyage, mais aussi le laminage qui facilite le mélange des matières et le mélange avec l’eau. Ce deuxième effet est créé par des efforts de glissements plus ou poins important selon les points de la meule. Ces efforts augmentent quand la meule est plus large, mais les constructeurs ont aussi inventé des systèmes plus ou moins complexes pour augmenter cet effet : meules et pistes tournant dans des sens opposés, meules tronconiques, meules en gradins.

On voit que l’on a imaginé de très nombreux systèmes, plus ou moins complexes, reposant tous sur le principe de la meule verticale.

Autres systèmes de broyage

Les systèmes précédents sont tous assez proches des meules à huile. Cependant les meules similaires à celles utilisées pour les céréales ont aussi été utilisées pour l’argile. Ceci attesté par E.C. Blanc dans son ouvrage sur les broyeurs, et il subsiste au moulin de Gibol à Allègre-les-Fumades (Gard) un exemple de ces mécanismes en cours de rénovation. Il possédait à l’origine deux paires de meules actionnées par des roudets métalliques de 1m30 de diamètre. Une tuilerie voisinait le moulin. Seuls subsistent un roudet et sa paire de meules, enfermée dans une archure en bois. La présence de l’archure pourrait laisser penser à un broyage d’argile sèche. Un petit engrenage actionnait un mécanisme annexe, peut être une bluterie. Plus loin de nous, en Ouzbékistan, le maître céramiste Alisher Narzullaev à Bukhara utilise un manège actionné par un âne, avec une meule courante d’un mètre vingt de diamètre, pesant 500 kilos, pour broyer son argile humide. La meule gisante est plus grande, équipée d’une rigole qui recueille l’argile. Les deux meules sont pourvues de quatre rayons courbes n’allant pas jusqu’à la périphérie. Les meules verticales parfois utilisées pour les céréales secondaires ont pu être aussi utilisées : le catalogue de Tripette et Renaud mentionne le broyage de l’argile dans les usages de son broyeurs Monarch avec meules artificielles. Des systèmes de cylindres ont également été utilisés (visibles à Saint-Martin d’Aubigny), qui ne rentrent pas dans le cadre de cet article. Si l’on s’éloigne un peu des tuileries, on peut signaler qu’un potier de Bretagne utilisait encore en 1945 le fléau pour battre son argile avant de l’humidifier.

La tuilerie de Varennes-Saint-Sauveur (71), partie abritant le four, à droite début du séchoir – photo S. Mary.

Couple de meules modernes à la tuilerie Laurent, on remarque l’arrivée d’eau par le dessus – photo S. Mary.

Et aujourd’hui ?

Les meules sont encore couramment employées dans les tuileries et briqueteries et sont toujours fabriquées. Par exemple, la tuilerie Laurent à Nan-sous-Thil (Côte d’Or) possède toujours une paire de meules en fonte de 1 mètre de diamètre, pesant entre 1 tonne et 1,5 tonne, capables de traiter 6 tonnes d’argile à l’heure. Dans les exploitations plus importantes, elles peuvent peser jusqu’à 5 tonnes pièce. Ce broyeur a été installé dans les années 60. L’argile est amenée par un tapis roulant qui déverse l’argile dans le broyeur, et un tuyau permet d’humidifier correctement l’argile. Elle est évacuée par le fond de l’auge qui est percé. D’après monsieur Laurent, c’est un instrument simple et robuste, qui permet de traiter des argiles avec des grosses mottes directement, tout en humidifiant l’argile en même temps, ce qui ne serait pas possible avec des cylindres. Dans la cour, on aperçoit encore des meules de granite qui appartenaient à un manège à cheval au XIXème siècle, d’un diamètre de 1m10 et d’une épaisseur de 40 cm, qui pèsent environ 1 tonne.

Je remercie messieurs Eric Laurent (tuilerie de Nansous- Thil), Jérôme Montagnon (tuilerie de Pontigny), René Prély (Varennes-Saint-Sauveur), Maurice Dufresne (musée Maurice Dufresne), Stéphane Rogge, Jean- Jacques Brun, Alisher Narzullaev, mesdames Michèle Badia et Nadia Bogenez (écomusée du Creusot).

Stéphane Mary – Article paru dans le Monde des Moulins – N°21 – juillet 2007

0 commentaire