Le système hydraulique

Le système hydraulique du moulin du Mazel est très compact. La forte pente du torrent du Nougier, plus de 2 %, autorise une chute d’au moins 4 mètres après une dérivation des eaux de 150 mètres de long. A l’origine, la chaussée (ouvrage de prise d’eau) était “faite en blocs de pierre de 200, 300 à 500 kg. Elle était étanchée avec des feuilles sèches”. En 1932, Raoul a 7 ans, et une crue emporte la chaussée du moulin. Cet événement a marqué le jeune garçon, car cela correspond au moment ou il a été opéré de amygdales.

Vers 1960, un ouvrage en ciment armé remplace définitivement les blocs de pierre posés “à sec”. Celui-ci est toujours en place de nos jours. La vanne de prise d’eau du canal, anciennement en bois, s’appuie contre un petit pont de pierre, qui protège l’entrée du canal des dégradations possibles lors des hautes eaux. Une vanne de fond permet d’entretenir la chaussée.

Le réservoir du moulin est peu profond. Il ne couvre que quelques dizaines de mètres carrés. Le plan d’eau arrive pratiquement au niveau de celui de la rive du toit du moulin.

Architecture et évolution du moulin

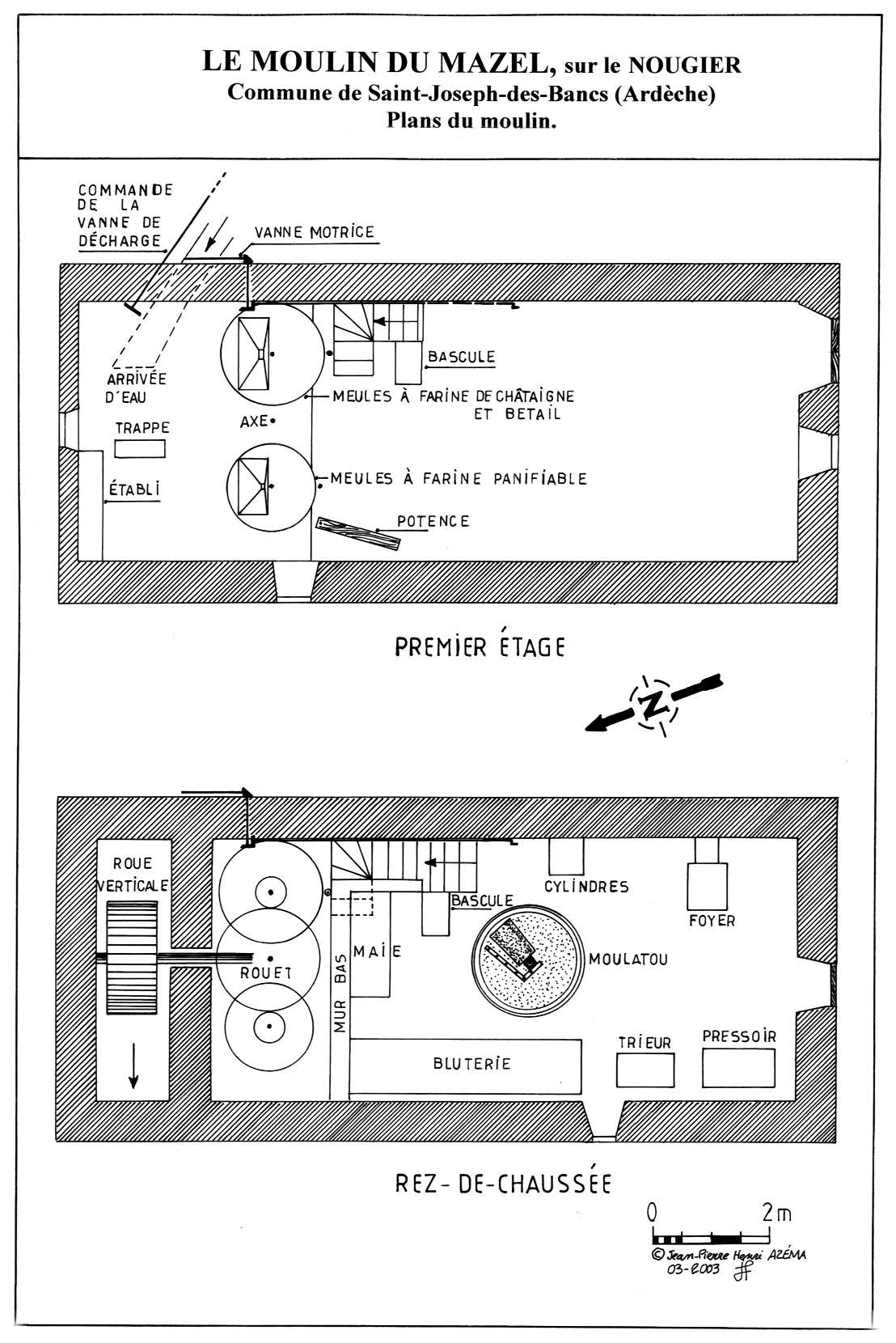

Le moulin du Mazel est une petite construction en forme de parallélépipède de 13.50 mètre de long sur 6 mètres de large. Les murs en granit, ne sont percés que par un petit nombre d’ouvertures. Le toit à longs pans est couvert de tuiles creuses en terre cuite.

Il s’intègre parfaitement aux constructions rurales locales. Le moulin originel existait déjà en 1680. “Il avait deux turbines en bois (ou roudets)”. Les gabarits en bois blanc, ou modèles de cuillères, que conserve précieusement Raoul, permettent de reconstituer ces roues hydrauliques horizontales. L’une de 1.28 m de diamètre, pour 18 cuillères, tourne à droite, et la deuxième, composée aussi de 18 cuillères, a un diamètre de 1.46 m. Son sens de rotation n’est plus connu. Le moulin à

grain occupait le rez-de-chaussée, et l’étage abritait l’habitation du meunier.

Au cours du XIXème siècle le bâtiment est transformé de font en comble. le pépé Tastevin, grand père de la mère de Raoul remplace les roues horizontales par une roue hydraulique verticale à augets en bois, placée sur le pignon ouest du bâtiment. Une fois en place, elle fut enfermée entre 4 murs de manière à résister au gel et à la sécheresse. Cette mutation technique oblige à monter les meules à l’étage, le beffroi (transmissions) occupe alors une partie du rez-de-chaussée.

L’espace dégagé est disponible pour accueillir le trieur, la bluterie, et le moulin à huile et ses accessoires, le foyer et la presse à bras. La modernisation du moulin se lit de l’extérieur du bâtiment. L’ajout correspondant au logement de la roue verticale est marqué par ce que l’on nomme un coup de sabre. L’ancien logement du meunier est converti en salle de stockage pour les sacs de grains et de farine. A la fin du XIXe siècle, l’oncle Daniel Nougier fait reconstruire la roue verticale à augets, en fer, pour le prix de 3000 francs or. Celle-ci, de 80 cm de large et de 4 mètres de diamètre, a été “transportée en pièces détachées sur des charrettes, puis montée et rivetée sur place”.

En changeant de moteur, le moulin a vu son système hydraulique profondément transformé. Avant, le réservoir était percé, à sa base, de deux orifices destinés à conduire l’eau sur les deux roues horizontales. Le choix de la roue verticale à augets oblige à condamner ces dispositions. Les conduits qui traversent les fondations du moulin sont colmatés. Le réservoir se remplir de sédiments sur plus de deux mètres de hauteur. La roue à augets ne bénéficie plus que d’une faible réserve d’eau de quelques décimètres d’épaisseur.

L’admission de l’eau sur la roue s’effectue au sommet du réservoir qui se voit équipé d’un ouvrage de sécurité. Le déversoir placé près du moulin dispose d’une vanne de décharge, qui peut être activée de l’intérieur du moulin. L’entretien du réservoir change de nature. Il faut régulièrement couper l’herbe qui a tendance à envahir le petit plan d’eau.

LE TRAVAIL AU MOULIN A GRAIN

Le moulin à grain occupe le premier étage du moulin. Dans cette pièce se trouvent deux paires de meules : l’une de 1.47 m de diamètre, en silex, consacrée à la farine panifiable et l’autre de 1.68 mètre de diamètre, en granit, utilisée pour la farine destinée au bétail et à la farine de châtaigne. Le grain, passé au trieur, est acheminée vers les meules de pierre. Au sortir de l’anche, la farine est dirigée vers l’étage inférieur ou elle se trouve blutée (tamisée mécaniquement), dans une grande bluterie hexagonale de 4 mètres de long. Ce long bâti de bois est tendu, à sa périphérie, de toiles spéciales. On trouve d’abord de les mailles N°8, N°9 et N°10 qui permettent d’extraire la fleur de farine. Ensuite vient la toile de maille N°4 qui restitue les semoules destinées à être remontées mécaniquement par l’élévateur, puis remoulues. Au bout de la bluterie, les sons tombent dans un sac. Pendant très longtemps, se rappelle Raoul “les toiles employées dans les bluteries étaient fabriquées en soie naturelle. il y avait deux fournisseurs, Charles et Broca de Lyon, et Tripette et Renault de Paris”.

Sous la bluterie, une large maie reçoit la précieuse fleur de farine dont la production atteint les 100 kg par heure. “Les sacs étaient remplis à l’aide d’une main à farine”. Cet outil simple et efficace se compose d’une planchette de 30 cm de long et de 20 cm de large. L’une de ses extrémités est arrondie et l’autre est percée de deux orifices. L’un long, sur le bord, permet de passer les quatre grands doigts de la main, et l’autre rond, au centre, permet de placer le pouce. Le travail du meunier est difficile, il doit respirer la poussière et la folle farine. La nuit Raoul se lève cinq à six fois pour tousser et cracher. Il a aussi des crampes dans les jambes. Un jour il met un bouchon de liège dans son lit. Par la suite il n’eut plus de crampes.

En 1985, à 60 ans, il arrête le moulin de commerce qui ne desservait que la clientèle locale.

Clientèle et transport de la farine

Traditionnellement, la famille Nougier travaille uniquement pour les paysans et les particuliers. Elle ne sert jamais la boulangerie. “Les clients montaient le blé au premier étage du moulin, et venaient rechercher leur mouture deux ou trois jours après”. Après la deuxième Guerre Mondiale, les clients viennent uniquement faire moudre les céréales pour les animaux.

Le transport du grain et des farines se faisait de plusieurs manières. Un attelage avec charrette pouvait transporter de 200 à 500 kg. Un mulet avait une capacité de portage de 100 à 150 kg. Les sacs que l’on plaçait sur les bâts étaient longs et pesaient 70 kg. A dos d’homme, on pouvait porter de 50 à 80 kg de farine, sur une distance maximum de 4 kilomètres. Raoul évoque la question du stockage du grain. “Il y avait dans le moulin un meuble en bois de 2 mètres de haut qui contenait 800 kg à une tonne de grains.

Vous savez, le jambon placé directement dans le grain se sèche très bien”. Le meunier évoque alors le travail du dépiquage des céréales, dans la cour, devant sa maison. “Avant de battre les céréales au fléau (seigle, orge, avoine, blé), on nettoyait l’aire, on enlevait les herbes, puis on balayait. L’espace étant alors net, on étendait sur le sol, de la bouse de vache délayée dans de l’eau. Une fois séchée, le sol était endurcit. Le battage se faisait entre quatre voisins”.

En 1950, pour maintenir l’activité de son moulin, Raoul achète un camion Peugeot DMA, d’une capacité de deux tonnes. Ce nouveau véhicule lui permet d’aller acheter du grain au loin, comme à Saint-Martin-de-Fougères, près de Monistrol, en Haute-Loire, à 110 kilomètres au Nord-Ouest de Saint-Joseph-des-Bancs. Le grain est encore conditionné dans des sacs de jute.

Le rhabillage des meules

Raoul a appris de son père le rhabillage des meules. Cette opération se fait une à deux fois par an en fonction du travail des meules. Le matériel employé consiste en marteaux spéciaux en fer et en acier (pour les rayons maîtres). La meule était nivelée au moyen de trois tire forts, et l’on utilise une règle en bois spéciale (de 1.30 mètre de long et 10 cm de large) composée de trois bois différents, assemblés et chevillés entre eux. Une fois enduite d’ocre au moyen d’un pinceau, et frottée contre la meule, la règle permet de mettre en évidence les parties à abaisser. Pour vérifier que la meule gisante est parfaitement plane (de niveau), Raoul utilise un outil spécial “lo rébalayré”. Il se compose d’une latte de bois, en prise directe avec le fer de meule, placée à l’extrémité de l’axe entraînant la meule tournante.

Pour ce travail il faut être deux. L’ouvrier, au rez-de-chaussée, fait lentement tourner, à la main, l’axe en fonte. A l’étage, le meunier vérifie le niveau, marque les zones à reprendre. Le rhabillage s’effectue à coups perdus, avec une pique en fer.

L’opération terminée, le meunier procéde au graissage de l’axe du boitard (palier en bois, au centre de la meule gisante, par lequel passe le fer de moulin entraînant la meule tournante). Il met un bout de lard associé à du crin de bourrelier, puis couvre le tout avec un morceau de feutre (ou un morceau de vieux chapeau) pour le protéger de la poussière.

La fabrication de la farine de châtaigne

Longtemps base alimentaire régionale, la châtaigne est moulue entre deux meules à grain grossière. Raoul raconte “Il fallait décortiquer les châtaignes, les sécher en les fumant au feu de bois au cours du moins d’octobre.

En février-mars avait lieu le pisage, cela consistait à battre les châtaigne sur le sol gelé. Lorsqu’elles sont très dures, on peut les utiliser pour fabriquer de la farine. Elle sert pour nourrir les animaux ou pour faire du pain ou des gâteaux”. La production annuelle se situe autour de 5 à 6 tonnes.

LE MOULATOU

Deuxième outil du meunier du Mazel, le moulatou occupe le rez-de-chaussée de l’usine hydraulique. Indispensable pour plusieurs productions, il se compose d’un broyeur à meules. La meule gisante de 1.70 mètre de diamètre, complétée par un meuleton conique de 55 cm de long dont le diamètre extérieur de 46 cm.

La fabrication d’huile de noix

La fabrication de l’huile de noix nécessite la présence d’un foyer et d’une presse à bras. Cette activité hivernale d’appoint se pratique en décembre et janvier. Durant la grande gelée de 1956, la température a atteint les – 20°C, et l’écorce des noyer a éclaté. Beaucoup d’arbres sont morts.

“Autrefois l’énoisillage se faisait à la veillée, deux ou trois fois, chez l’un ou chez l’autre. Les gens s’aidaient”. Dix à quinze kilos de cerneaux, bien séchés, sont placés dans le “moulatou”, additionnés de 2 litres d’eau, selon le degré de siccité de la matière première. L’ensemble est concassé par la meule, tournant de chant, pendant une heure environ. La pâte ainsi obtenue est ensuite portée au foyer (lo tès) pour être chauffée. Elle gonfle et devient couleur or. Il faut alors la ramasser et la porter au pressoir. Avant cette opération, le fond du pressoir (dégagé dans une poutre en chêne) est garni d’une forte toile bâtarde (la péta). Une fois le transfert réalisé, il faut actionner la presse. L’huile dorée coule alors dans un sceau. Le rendement est de 50%, 20 kg de cerneaux donnent 10 litres d’huile. Pour rétribution de son travail le meunier prélève 1 /10 de l’huile produite, et garde les tourteaux de noix (lo piniou). Durant la guerre de 39-45, les matières grasses font sérieusement défaut. Le moulin fonctionne la nuit et Raoul le meunier fait de la résistance. “Un jour, un contrôleur est venu à moto pour sceller la presse à huile avec de la ficelle en papier. Le lendemain, on faisait à nouveau de l’huile. Le préfet a su qu’on faisait de l’huile gratuitement.

Après on a plus vu personne. Un jour on a même vu un inspecteur qui venait de Lyon dans une voiture qui marchait à l’acétylène.”

Dans un coin du moulin, un broyeur à cylindres permet d’écraser les petites graines oléagineuses du colza. La lampe à huile qui servait autrefois à éclairer le moulin se dénomme lo tsoler. On y mettait l’huile de deuxième pression. L’éclairage électrique n’arriva au Mazel qu’en 1932 !

La fabrication de gruau ou orge perlé (ou blé perlé)

Connue dans le Massif-Central et dans d’autres massifs montagneux, la fabrication de l’orge perlé s’est longtemps maintenue. Le meunier place 25 à 30 kg d’orge ou de blé dans le moulatou. Il ajoute ensuite 1.5 litre d’eau, et une poignée de plâtre pour faciliter le pelage du grain. La meule tourne pendant trois heures, poussant les grains humides devant elle, et en les faisant tourner sur eux mêmes. Cela a pour effet d’arrondir le grain. L’orge perlé est utilisé le 16 août, à l’occasion

de la fête de Saint Roch à Ruoms.

LA VIE AU MOULIN

L’entretien du moulin

Vivre au moulin. Vivre avec son moulin, suppose une écoute de la machine, une auscultation permanente du bâtiment, des machines et des mécanismes. L’entretien régulier est impératif. En ce qui concerne les gros équipements, Raoul précise qu’il existait, autrefois, des spécialistes. “Il y avait l’entreprise Jouve de Pontd’Ucel. Avant 1939-1940 elle révisa le moulatou utilisé pour l’huile de noix et de colza, mécanisme entraîné par la roue à augets”. Cette société construisait aussi des roues verticales en fer. “Il y avait aussi l’entreprise Riffard, de Pont d’Aubenas, qui fabriquait des roues, des turbines, et des mécaniques pour les moulins, usines et moulinages”.

Mécanicien averti, le vieux meunier insiste sur l’autonomie qu’il cultive. Il doit se débrouiller et réparer lui même le plus de chose possible. “Je fabriquais les paliers et les dents d’engrenages cassées (alluchons) en bois dur : buis, cormier, poirier, néflier, pommier, sorbier, chêne vert. Ce sont des bois gras, ils se graissent très peu”. Il lui faut aussi graisser les paliers de la roue, réparer les trous qui se forment sur la structure métallique de celle-ci. “On rivette alors les plaque de

tôle à froid”. La roue en ordre de marche, il reste à la protéger. Raoul la passe régulièrement au minium orange et au goudron.

En période de basses eaux, il procède à l’entretien du canal. Le meunier doit enlever le sable, le gravier, les branches, et objets flottants. Il y a lieu de retailler les bords du canal avec “l’esterpo” appelé ailleurs (talho prat), taille prés. Les mottes enlevées, transportées en brouette, servent à boucher les trous. Site économique vivant, lieu de production, le moulin du Mazel parfois se rebiffe et se rappelle à l’ordre du meunier.

le Moulin, le réservoir et le hameau du Mazel – photo JP Azéma

Accidents et dangers au moulin

Le visiteur qui découvre le moulin de Mazel est loin d’imaginer que cet espace soit dangereux. Tout moulin hydraulique se compose de trois ensembles indissociables : le bâtiment- usine, les mécanismes, et pour faire fonctionner le tout, le système hydraulique. L’interaction de ces éléments est source d’émerveillement et d’inquiétude. Raoul insiste “Il ne faut pas laisser le moulin tourner à vide. Quand le moulin s’emballe (par manque de grain), il faut sortir, et couper l’eau en fermant la vanne motrice. La petite taille du moulin le rend sensible aux vibrations générées par la meule tournant trop vite”. De plus, “la meule s’échauffe et peut mettre le feu au moulin. Elle peut même exploser”.

Rassemblant ses souvenirs, il se rappelle l’avoir échappé belle alors qu’il avait 14 ans, et qu’il se trouvait au rez-de-chaussée du moulin, près des engrenages. “Le moulin tournait, m’approchant de la vis de blocage de la roue dentée entraînant la meule, je vois l’extrémité d’une des manches de mon pull-over, happée par la rotation rapide de la vis sur l’axe. J’ai eu juste le temps de me retirer en passant la tête par le col et d’abandonner celuici. Ce pull-over avait été confectionné avec de la laine, filée à la quenouille, par ma mère”.

Vers 1945, un accident faillit coûter la vie à son père. “Le mur de refend séparant la roue à augets de la salle du rez-de-chaussée du moulin s’effondre sur la roue en mouvement, empêchant celle-ci de tourner. Mon père (Germain Nougier) essaye de débloquer la roue en enlevant des pierres.

Soudain, alors qu’il est penché, en train de dégager une pierre, la roue se met à tourner, le coinçant entre l’épaule gauche et la hanche droite. Fort heureusement, une autre pierre tombe et bloque à nouveau la roue, sauvant mon père de l’écrasement”.

La gestion de l’eau

Conduire un moulin à eau c’est aussi savoir composer avec les éléments naturels. Le manque d’eau oblige le meunier à prendre son mal en patience. “En période de sécheresse, l’écluse (réservoir) mettait de 2-3 heures à une demi journée pour se remplir. On attendait qu’il pleuve pour faire tourner le moulin. A l’époque les gens s’aidaient entre meuniers”.

Jean-Pierre Henri AZEMA – Article paru dans le Monde des Moulins – N°5 – juillet 2003

0 commentaire