I – Avertissement

I – Avertissement

« Le Monde des Moulins » n’évoque pas, aujourd’hui, les phases enthousiasmantes d’un projet couronné par sa réussite. Il s’agit, cette fois, de la mort annoncée, mais peut-être pas irrémédiable, d’un patrimoine artisanal exceptionnel par sa rareté et son relatif bon état, la scierie à marbre de Taninges, que son propriétaire et l’Association des Amis des Moulins Savoyards souhaitent sauvegarder. Voici son histoire :

II – Présentation de la scierie à marbre

Au pied du Massif du Mont-Blanc, dans la vallée du Giffre et sur le torrent du Foron, la cité de Taninges accueille, de longue date, meuneries, scieries, forges et taillanderies. Certaines pourraient encore vous accueillir. Dans l’une d’entre elles, une famille, de père en fi ls, scie le marbre et façonne la pierre depuis quatre générations : la famille Burtin. Un outil moderne, effi cace, découpe, dans les blocs venant des carrières, des plaques de marbre à façon, et servant pour le bâtiment ou le funéraire.

Son principe

Actuellement, un fi l hélicoïdal de 4 mm. de diamètre, composé de deux torons d’acier et maintenu par cinq poulies, circule horizontalement au-dessus du bloc à scier. Lorsque les deux poulies descendent (à une vitesse automatique variable) de chaque côté du bloc, le fi l prend contact avec la pierre. Sur le dessus de la machine, se situe un bac à abrasif (sable de dureté et de composition différente selon la nature de la roche). De ce bac, part un tuyau qui amène de l’eau chargée de cet abrasif à l’endroit où le fi l commence à frotter la pierre. Le fi l entraîne le mélange eau-abrasif et, par usure, s’enfonce dans le matériau, descendant à une vitesse de 20 à 80 cm/heure suivant la dureté de la roche. Depuis quelques années, le câble diamanté a fait son apparition. C’est un câble de 8 mm de diamètre chargé de pastilles diamantées qui scient la pierre. C’est seulement de l’eau claire qui l’arrose pour le refroidir et faciliter le sciage.

Voici donc les versions évoluées d’un prototype, conçu en 1854 par le Français Eugène Chevalier, et qui s’imposera rapidement dans la corporation et le monde entier. Notons, au passage, qu’ il s’agit d’une usure du bloc de pierre pour le découper en plaques, alors que le langage courant utilise le terme de « sciage » évoquant, lui, une lame de scie équipée de dents « coupantes ».

Pourtant, M. Serge Burtin, l’actuel exploitant, vous cache encore le plus étonnant sinon le plus précieux : l’ancienne scierie, l’outil vénérable, (celui dont le principe est devenu caduc avec l’invention de Chevalier), mais utilisé avec constance et succès par les trois générations qui l’ont précédé : de 1880 ou 1890 jusque 1960, lorsque M. Serge Burtin l’arrête et exploite l’outil moderne. M. Burtin aura alors la sagesse de préserver cette vieille installation jusqu’à ce jour.

Technique de l’ancienne machine

Cette technique est probablement plusieurs fois centenaire, avec les différences suivantes :

• Au lieu du fi l hélicoïdal, une ou plusieurs lames métalliques minces et lisses, tendues sur un cadre horizontal.

• Au lieu d’abrasif de synthèse puis de diamant lié au fi l, la dispersion de sable sur le marbre.

• Au lieu de circulation continue du fi l, un mouvement de va-et-vient des lames.

Le cadre horizontal à mouvement pendulaire est entraîné par un système bielle-manivelle. Un point commun : le refroidissement par arrosage à l’eau.

Les performances

Elles étaient modestes : un maximum de l’ordre de 10 centimètres à l’heure. L’opération était particulièrement longue. La dispersion du sable sur les lames, assurée manuellement, exigeait une présence permanente et une certaine expérience. En fonction des dimensions et de la qualité de la pierre, l’opérateur devait choisir soigneusement :

• La granulométrie et la qualité du sable à répandre.

• La pression exercée par l’équipage mobile et les lames sur le bloc. Un complément de charge sur les deux contrepoids faisait alors l’affaire.

• Il restait à doser habilement la quantité de sable pour assurer l’effi cacité du « sciage » mais aussi pour éviter le « grippage » ou blocage des lames à l’intérieur des sillons creusés dans le bloc. Ce sable, jaune, venait à l’époque de Cruseilles (Haute-Savoie).

III – Patrimoine en danger

1- Cette installation est toujours debout, légèrement vacillante, ridée par les ans, inclinée et maltraitée par les intempéries depuis le cyclone de 1999. Plus grave encore : les impératifs modernes de production, la bonne marche de l’entreprise réclament de plus en plus de place. Depuis plusieurs années, l’ancien matériel aurait dû disparaître !

2- M. Serge Burtin propose ce témoin du patrimoine artisanal Haut-Savoyard (et ses conseils expérimentés pour le transfert), à toute commune capable d’assurer sa pérennité, souhaitant ne pas le voir trop s’éloigner de son site d’origine.

3- L’association des Amis des Moulins Savoyards, après identifi cation, estime l’installation digne de toute son attention, rare non seulement dans notre région pourtant riche en moulins à grains, huileries, scieries et taillanderies, mais aussi, très probablement, dans le paysage artisanal français. Elle tente d’intéresser au projet de sauvegarde le Conseil Général et les mairies du Département. Jusqu’ici sans résultat tangible. Or le temps presse.

IV – Aspects techniques de l’ancienne scierie

Description

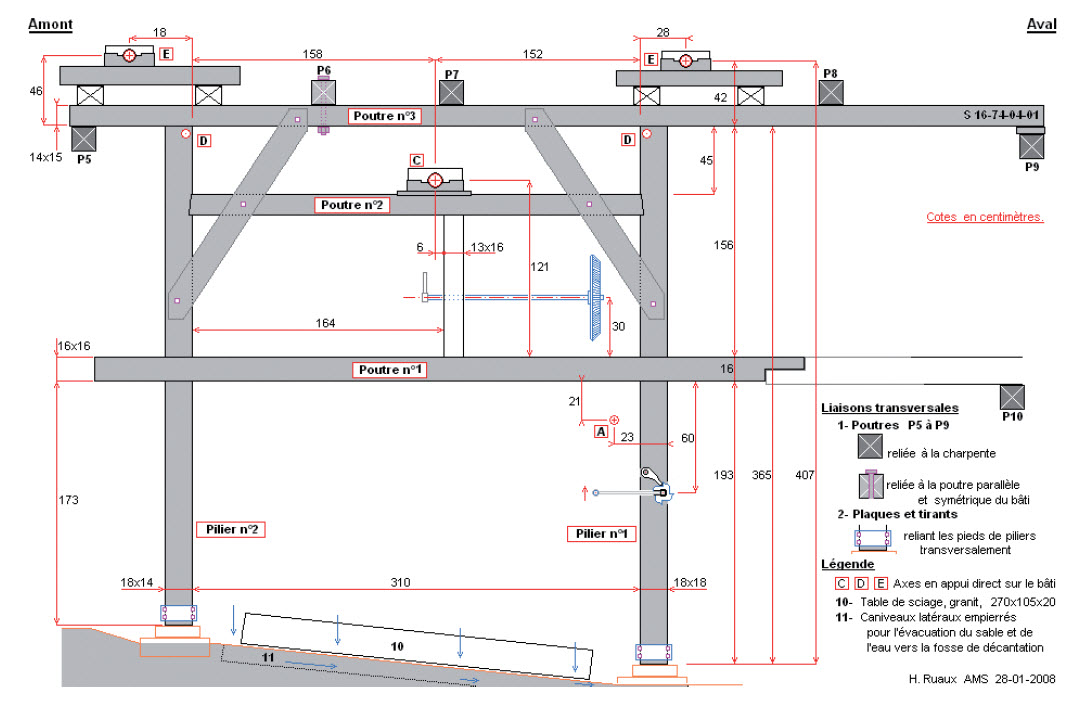

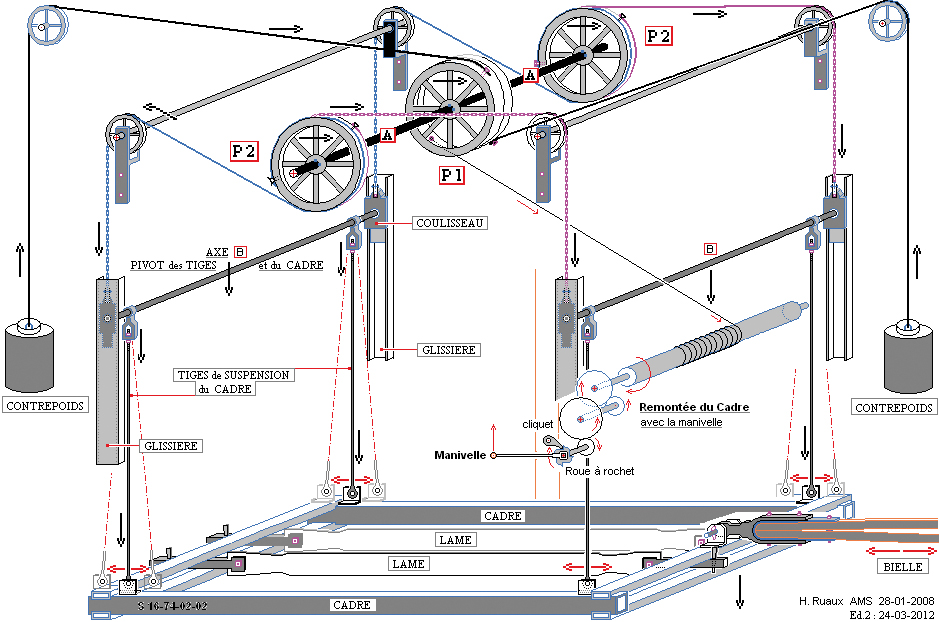

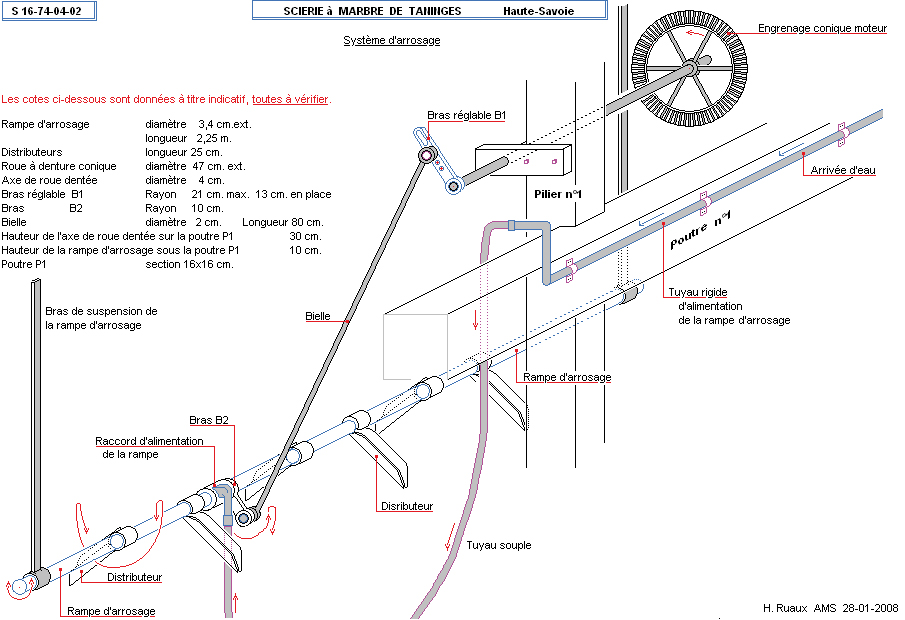

1- Le cadre support des lames Elément central : c’est sur lui que sont tendues les lames « de coupe » ou « d’ usure ». Formé de quatre poutres métalliques creuses de 3,60 m x 1,40 m, il pèse environ une tonne. Les lames sont lisses, en acier, d’épaisseur 3 mm et de 7 cm de hauteur, tendues sur le cadre. Pendant le sciage, elles vont être arrosées d’eau et de sable. Le cadre se meut horizontalement pour scier : mouvement de va-et-vient communiqué par une bielle. Il est suspendu, aux quatre angles, par quatre tiges en acier articulées sur les quatre coulisseaux de glissières verticales, elles-mêmes solidaires des quatre piliers en bois d’une charpente soutenant l’ensemble. Le cadre se déplace verticalement, pour accompagner le sciage. La descente des coulisseaux est commandée par un système de poulies à chaînes et contrepoids destinés à équilibrer le poids du cadre, des lames et de la bielle :

• Soit trois poulies P2, P1, P2 solidaires de l’axe A.

• La poulie P1, sous l’action des contrepoids, entraîne la rotation des deux poulies P2

• Les deux poulies P2, identiques, commandent la descente des quatre coulisseaux et du cadre.

Une charge additionnelle sur les contrepoids définit alors la « pression de sciage » des lames sur le bloc à découper. La descente du cadre correspond à la phase de travail. La montée du cadre, à la phase de relevage lorsque l’opération de sciage est terminée. La remontée s’effectue à la manivelle, grâce à un train d’engrenages avec rochet à cliquet anti-retour. Peu d’effort à fournir, puisque l’ensemble est équilibré par les contrepoids déjà cités.

2- La charpente support du cadre mobile Le cadre, mobile sur deux axes, est soutenu par une charpente, quatre piliers et poutres de bois, eux-mêmes amarrés à la poutraison du bâtiment qui les abrite. Encombrement au sol : environ 5 x 2,20 m pour une hauteur de 4,50 m. Cette charpente soutient également les poulies, contrepoids, système de relevage manuel et rampe d’arrosage.

3- La rampe d’arrosage à becs, mobile sur un axe horizontal, balaye en permanence la surface du bloc à scier. L’eau et le sable sont récupérés dans des caniveaux de pierre ceinturant au sol la machine et aboutissant à une fosse de décantation.

4- La motorisation

Une turbine Francis, (jadis une roue verticale à augets), fournissait la force motrice. Cette turbine a disparu. Le mouvement de rotation, transmis par poulies, entraîne un système bielle-manivelle.

5- Bielle de commande du cadre

Le système bielle-manivelle comporte un volant d’inertie, diamètre 1,50 m sur lequel est accroché le maneton R.23 cm de bielle. La course totale du cadre est donc de 46 cm. La bielle, composée de deux éléments bois, est ferrée aux extrémités et cintrée pour augmenter sa résistance au fl ambage. Longueur 4 m. Section centrale max. : 34 x 20 cm Environ 200 kg. De mémoire, la cadence atteignait 40 cycles/minute.

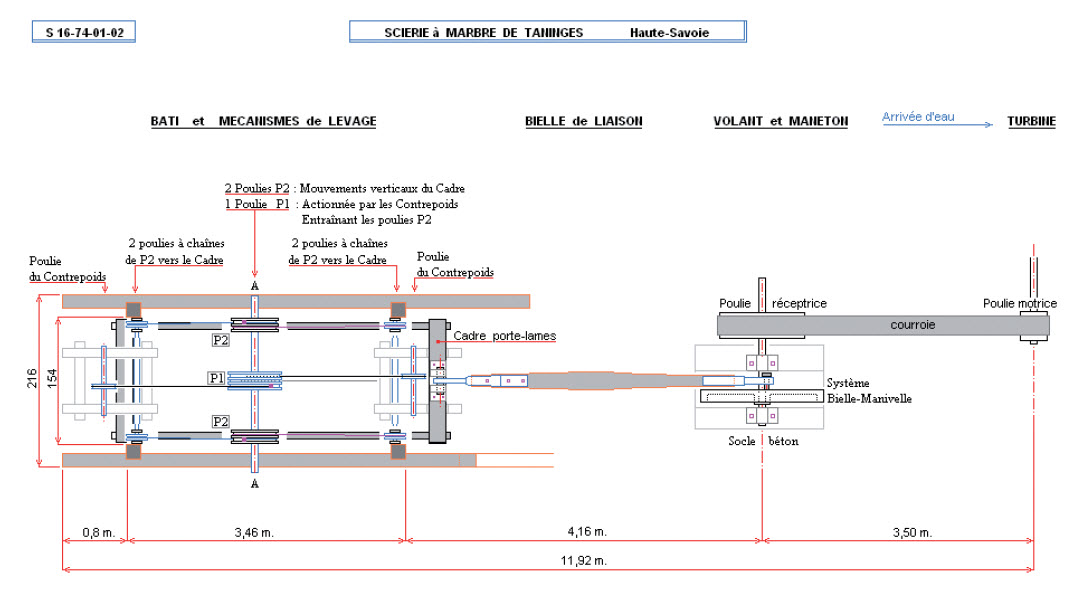

6- Encombrement total de l’installation

Au sol : 12 m. x 2,50 m.

Hauteur : 4,50 m.

à l’intérieur du bâtiment qui l’abrite.

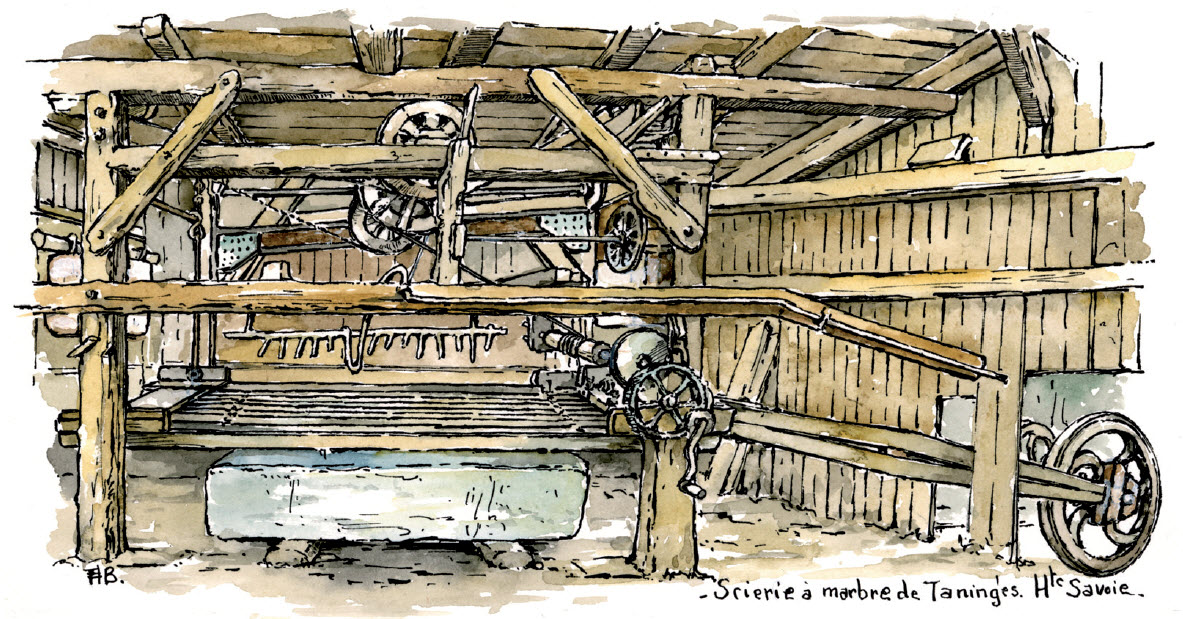

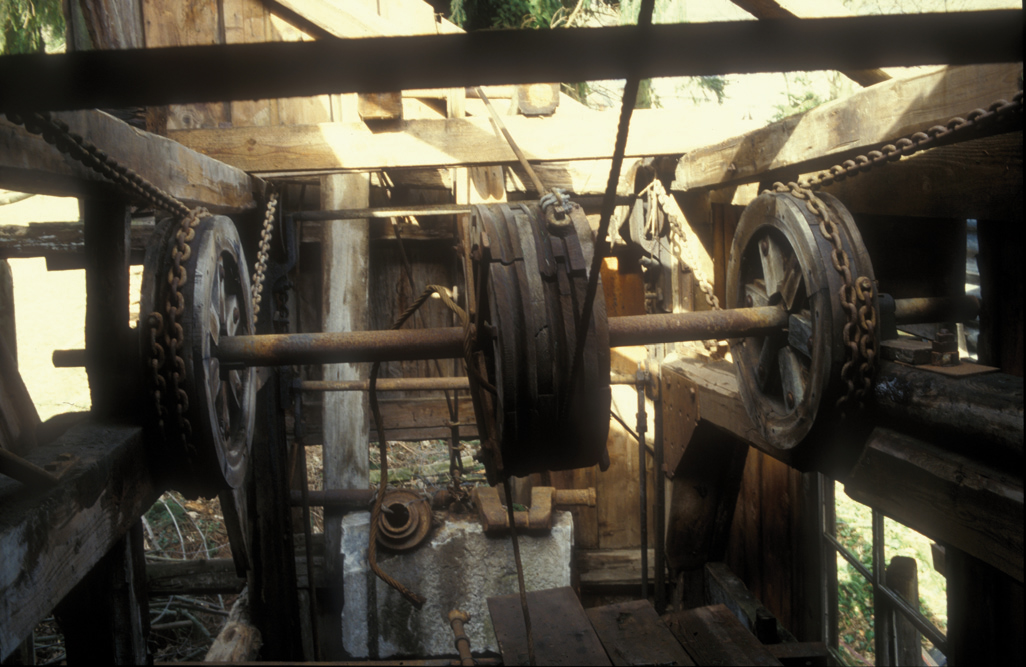

Etat réel de la machine en 2000 pour les trois clichés – cliché H. Ruaux

Etat réel de la machine en 2000 pour les trois clichés – cliché H. Ruaux

Etat réel de la machine en 2000 pour les trois clichés – cliché H. Ruaux

Etat actuel de l’ensemble

Mise à part la turbine Francis disparue, la totalité des composants de la machine sont présents. Les éléments acier, certes oxydés, sont en bon état. Les garnitures bois sur les poulies, ainsi que les piliers bois ont souffert du temps (leur âge, une longue période de fonctionnement et les intempéries, particulièrement depuis 1999). M. Serge Burtin, depuis cette époque, a déposé les contrepoids et mis sur cales le châssis pour qu’aucun élément ne soit plus sous charge.

Stade d’évolution de l’installation

Dès l’utilisation du fi l hélicoïdal par Chevalier, le nouveau principe de sciage se perfectionne, donnant naissance à des machines de plus en plus performantes.

On vient de le voir. Ceux qui ne peuvent ou ne veulent pas s’équiper des nouvelles machines « modernisent » leur matériel obsolète en exploitant les ressources de la technologie.

On conçoit des mélangeurs eau-sable automatiques, des vérins hydrauliques de montée et descente du cadre. Le bois disparaît.

Les machines, entièrement métalliques, atteignent des dimensions impressionnantes. Plus tard même, le principe du mouvement pendulaire est abandonné au profi t d’un simple mouvement horizontal de va-et-vient : le cadre n’est plus suspendu, on l’équipe de lames diamantées et c’est le bloc à scier qui monte vers lui ! Compromis ou solutions ingénieuses qui peinent cependant à atteindre les performances du fi l hélicoïdal.

A Taninges, par chance, on demeure fi dèle, pour l’essentiel, à l’outil familial et à la formule ancestrale. Pourtant, elle avait bénéfi cié de quelques perfectionnements ! Qu’on en juge, à la lecture d’un rapport de 1875 rédigé par Emilien Dumas, membre de la Société Géologique de France, sur les scieries et carrières du Gard. Nous y découvrons une scierie à marbre construite en 1838 au Moulin Neuf, à Sauve sur le Vidourle. La comparaison de ses machines avec celle de Taninges ne manque pas d’intérêt :

• Quatre forts poteaux bois guident le cadre. Même architecture à Taninges.

• Cadre bois de 4 x 0,85 m suspendu sous quatre cordes à Sauve

• Cadre acier de 3,6 x 1,4 m suspendu sous quatre tirants acier et chaînes à Taninges

• Treize lames lisses acier de 11 cm de haut et 0,3 cm d’épaisseur à Sauve

• Autant de lames possibles, de 7 cm de haut et 0,3 cm d’épaisseur à Taninges

Dans son principe et ses méthodes de travail, la scierie de Taninges nous parvient donc dans son état de pureté originelle… ou presque ! Seuls les matériaux du cadre et de sa suspension ont changé, ce qui fait de cette machine le témoin authentique, rare et d’autant plus précieux d’une technique ancienne et aujourd’hui presque oubliée.

Les Amis des Moulins Savoyards, H.Ruaux

Article paru dans le Monde des Moulins – N°41 – juillet 2012

0 commentaire