Contrairement à ce que laisse penser la définition du mot « moulin » par Larousse, « machine à moudre les grains de céréales », on sait que les moulins servaient à bien d’autres applications moins connues, comme celle dont il va être ici question : la fabrication de la poudre.

De quelle poudre s’agit-il ? Il s’agit de la poudre noire qui a constitué, pendant plusieurs siècles et jusqu’à la fin du XIXe siècle, l’unique explosif utilisé par les hommes pour les applications militaires et civiles.

Cet explosif, dont l’usage reste aujourd’hui limité à certaines munitions, aux pétards et feux d’artifice, était fabriqué à partir d’un mélange intime de charbon de bois, de soufre et de salpêtre.

Une importante difficulté à surmonter lors de cette fabrication, qui faisait appel à un processus bien particulier, était le risque d’explosion à la moindre étincelle.

Fabrication de la poudre noire

Le dosage des trois composants, salpêtre, soufre et charbon dépendait de l’application envisagée pour la poudre. Ainsi, pour la poudre à canon, on adoptait la formulation alchimique traditionnelle « six, as, as » qui correspond, dans le cas de la poudre, à six parts de salpêtre, une part de soufre et une part de charbon , soit en pourcentages 75 % de salpêtre, 12,5 % de soufre et 12,5 % de charbon. Cette composition de la poudre à canon avait été établie et stabilisée dès le milieu du XVIe siècle. Elle diffère beaucoup de celle retenue, par exemple, pour la poudre destinée aux mines où les proportions du mélange étaient de 40 %, 30 % et 30 %.

Quelles que soient les proportions choisies, la fabrication de la poudre noire se faisait par manipulations successives des composants dans différents appareils. Ces opérations pouvaient varier suivant les époques, les lieux, les qualités de poudre que l’on voulait obtenir, mais on peut schématiser cette fabrication, telle qu’elle était pratiquée à la fin du

XIXe siècle et au début du XXe siècle, comme suit :

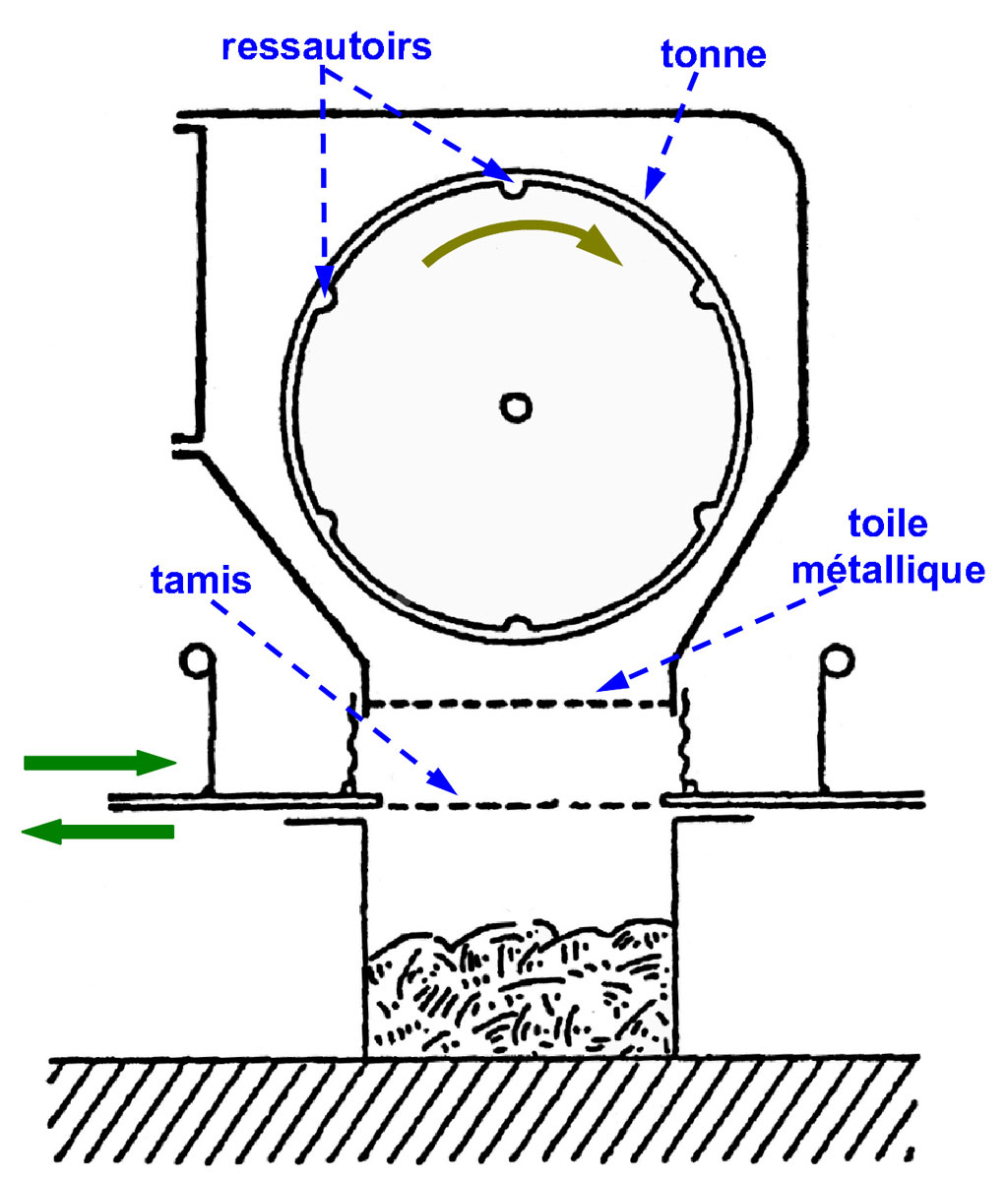

– Pour des raisons de sécurité on procédait tout d’abord au broyage et à la trituration séparée des mélanges binaires charbon + soufre et charbon + salpêtre dans des « tonnes » (voir figure 1). C’étaient des gros cylindres en fer

(L = 1,50 m, Φ =1,20 m), logés dans une enveloppe et munis intérieurement de ressautoirs, dans lesquels on introduisait ces mélanges binaires plus des billes en bronze d’une dizaine de millimètres de diamètre, appelées « gobilles ». Ces tonnes tournaient sur leur

axe à environ 20 tours par minute durant 4 à 6 heures. (figure 1)

Figure 1 – Tonne de trituration des mélanges binaires (D’après P. Pascal, « Explosifs, poudres, gaz de combat », J. Hermann, 1925)

À la fin de la trituration, la tonne était ouverte et le mélange tombait sur la toile métallique qui retenait les gobilles et laissait passer le mélange sur le tamis raccordé à l’enveloppe par une manche en cuir. Ce tamis était mis en mouvement de va-et-vient, de manière à tamiser le mélange binaire pour éliminer les grains trop gros.

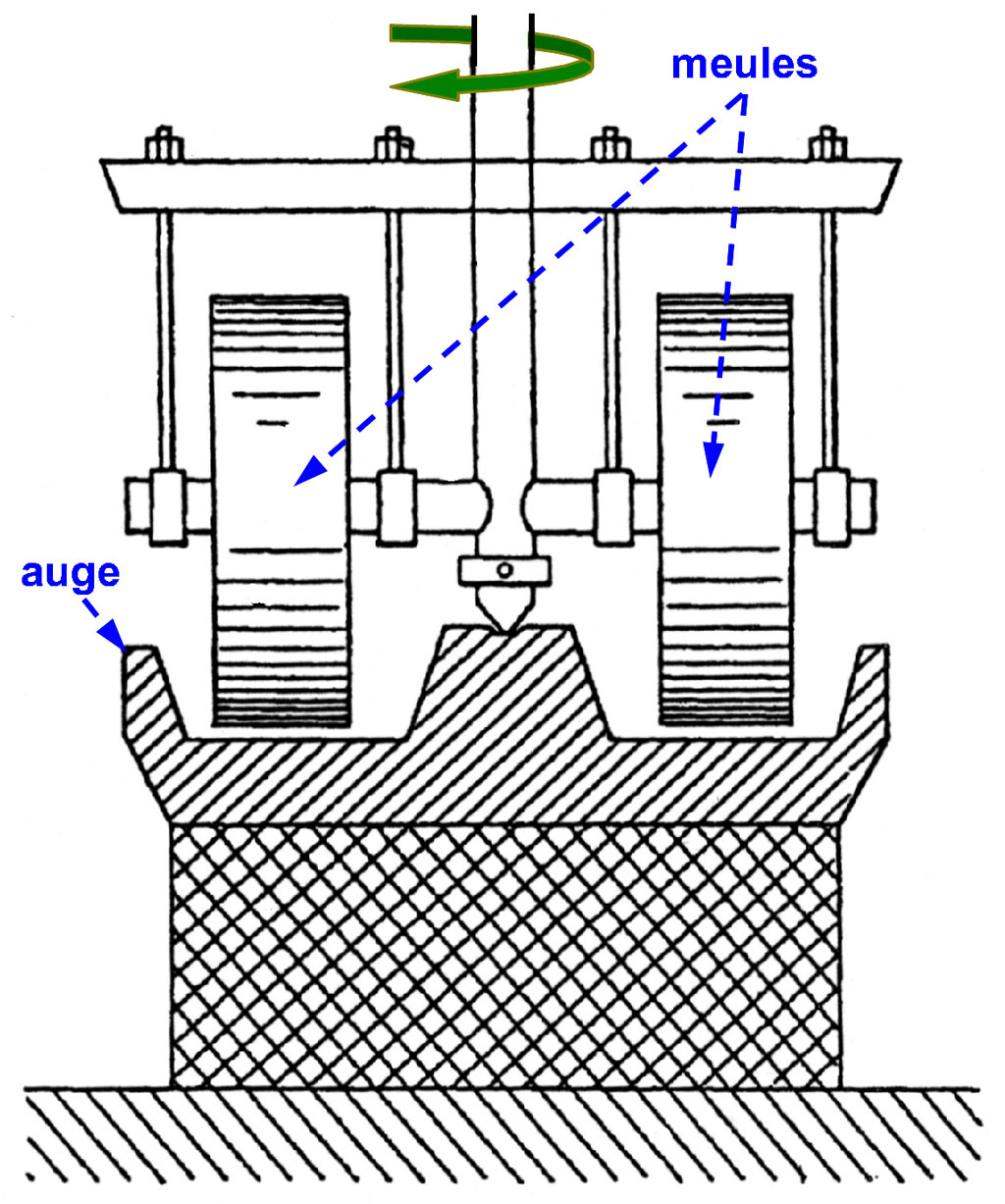

– Ensuite, on regroupait les deux mélanges binaires en les humidifiant pour obtenir le mélange ternaire, qui était trituré à son tour en le passant sous de très lourdes meules roulantes (voir figure 2). Ces meules cylindriques en fonte avaient un diamètre de 1,50 m et une largeur de 0,50 m. Elles pesaient environ 5 000 kg chacune et leur vitesse de rotation était de 10 tours par minute. Elles étaient reliées à l’arbre vertical d’entraînement par l’intermédiaire d’un système de suspension qui permettait d’éviter leur contact avec l’auge métallique dans laquelle elles tournaient. La distance entre les meules et l’auge, de l’ordre de quelques millimètres, était indispensable pour éviter les chocs générateurs d’étincelles, responsables d’explosions.

On peut noter que cette disposition diffère de celle adoptée dans les meules roulantes des moulins destinés à l’écrasement des fruits ou graines. (figure 2)

Figure 2 – Meules roulantes de trituration et galetage (D’après P. Pascal, « Explosifs, poudres, gaz de combat », J. Hermann, 1925)

– Après trituration du mélange, de durée variable mais pouvant atteindre plusieurs heures, on procédait à l’agglomération sous forme de galettes, opération dite « galetage », toujours en utilisant les meules roulantes, mais en ralentissant considérablement leur vitesse de rotation jusqu’à moins d’un tour par minute.

– Ces galettes étaient ensuite concassées et mises en grains plus ou moins gros suivant l’usage que l’on voulait faire de la poudre.

On peut remarquer, ici, que le terme « poudre » doit être pris au sens de substance explosive et non de substance pulvérulente, car il s’agit en fait de granulés dont le diamètre pouvait varier entre 0,25 et 1,2 mm suivant l’application envisagée.

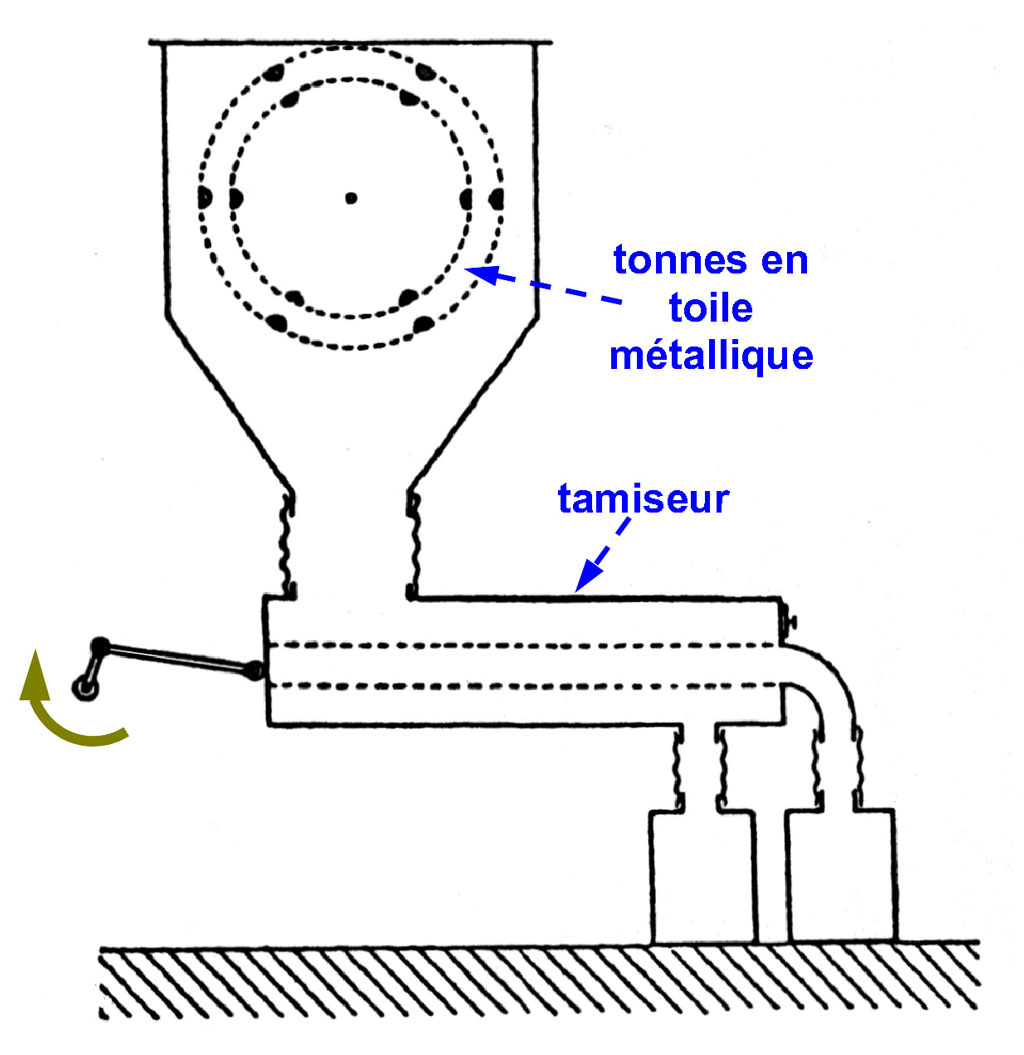

Il existait plusieurs méthodes de formation des grains, qui, lors de l’opération dite « grenage », faisaient appel à des appareils dénommés « grenoirs ».

On trouvait, ainsi, la « tonne grenoir » dont l’enveloppe cylindrique extérieure était formée de deux toiles métalliques superposées (voir figure 3). Son diamètre était de l’ordre de

1,20 m pour une longueur de 0,50 m et elle tournait à 30 tours par minute.

La toile intérieure, pourvue de mailles relativement grosses, servait à maintenir à l’intérieur les gobilles en bois qui y étaient introduites pour briser en grains les morceaux de galettes concassées, alors que la toile extérieure avait des mailles calibrées à la dimension désirée pour les grains. (figure 3)

Figure 3 – Tonne grenoir pour le grenage (D’après P. Pascal, « Explosifs, poudres, gaz de combat », J. Hermann, 1925)

Les grains tombés de la tonne étaient ensuite triés par le tamiseur à deux étages avant d’être recueillis dans les réceptacles appelés « étouffoirs » car, une fois pleins, ils étaient aussitôt fermés de façon à être étanches.

On utilisait aussi les « grenoirs à retour » basés sur un système de tamis superposés auxquels on imprimait un mouvement rotatif identique à celui que l’on peut observer de nos jours dans les plansichters. Le tamis du haut était équipé d’un « tourteau » mobile en bois dur qui, mis en mouvement par le va-et-vient du tamis, brisait la matière contre les parois. Un système de plans inclinés permettait de remonter les grains trop gros vers le tamis du haut où ils étaient à nouveau soumis à l’écrasement par le tourteau, d’où leur nom de « grenoir à retour ».

– Après granulation, le mélange était passé dans des tonnes tournantes en bois, lisses à l’intérieur, appelées « lissoirs », de manière à renforcer les grains et à faire disparaître leurs aspérités. Ces tonnes avaient un diamètre d’environ 1,60 m pour une longueur de

0,70 m et leur vitesse de rotation de

7 à 14 tours par minute. La durée du lissage pouvait dépasser les 24 heures.

– Les grains étaient finalement séchés à l’air libre ou par un courant d’air chauffé grâce à son passage autour de tuyaux où circulait de la vapeur.

Ce rapide exposé sur le processus de fabrication de la poudre noire montre qu’il faisait appel à de nombreuses machines en plus des meules roulantes. Alors que celles-ci apparaissent toujours comme les plus emblématiques des moulins à poudre, elles n’étaient pas les seules à intervenir au cours du processus.

Le fonctionnement de toutes ces machines nécessitait d’avoir à disposition une certaine quantité d’énergie. De tous les appareils, c’étaient les meules qui consommaient le plus d’énergie avec une puissance d’environ 5 kW pendant la phase de trituration.

Les moteurs et le mécanisme

L’énergie nécessaire au bon fonctionnement des différentes machines pouvait être

fournie de différentes manières suivant les poudreries :

– à Sevran-Livry, en Seine Saint-Denis, c’était une machine à vapeur, placée au centre du site, qui produisait l’énergie. Pour éviter de mettre le feu aux poudres, cette énergie était transmise à distance aux moulins par un système télédynamique fonctionnant au moyen de câbles et de poulies à gorge ;

– à Saint-Chamas, dans les Bouches-du-Rhône, l’énergie provenait de roues hydrauliques verticales alimentées par en-dessus ;

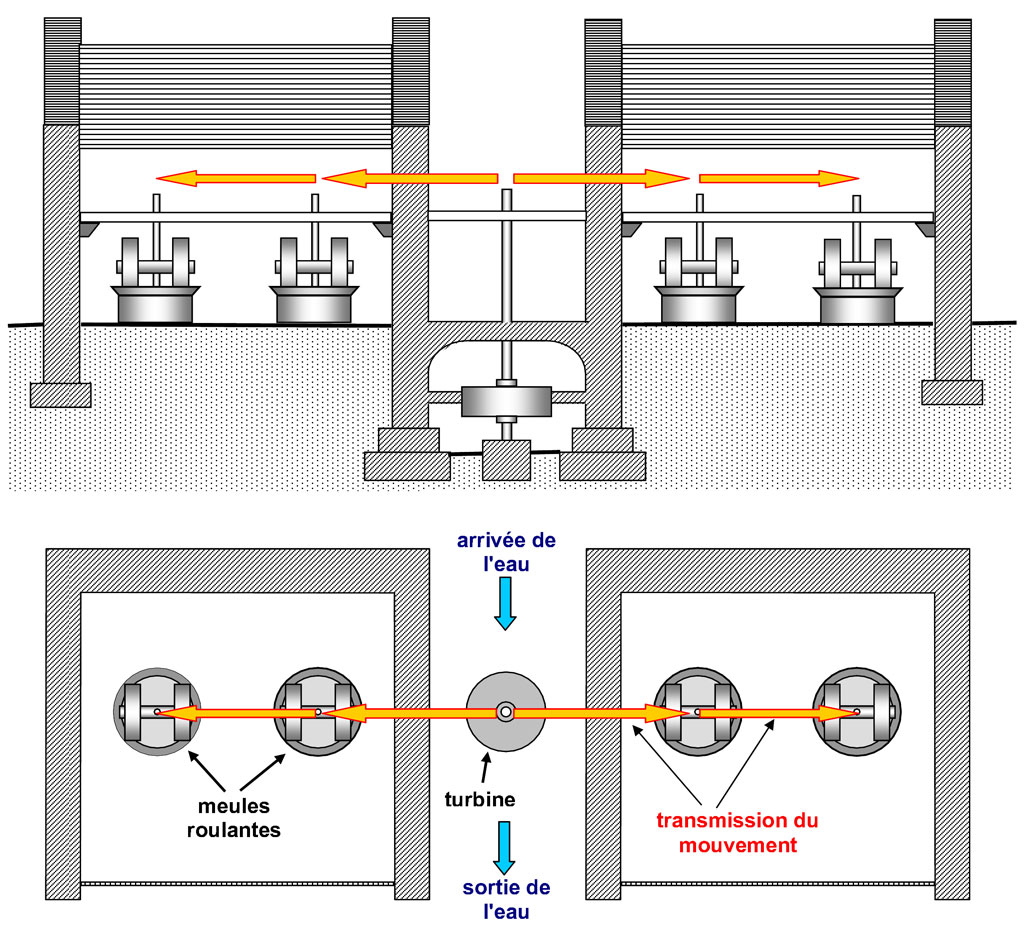

– à Toulouse, en Haute-Garonne, où il existait depuis 1852 une douzaine de moulins, cette énergie était fournie au moyen de turbines alimentées par l’eau de la Garonne, grâce à un canal d’amenée spécialement creusé pour cet usage (Voir le plan en dernière de couverture de ce MdM n°74). Les turbines étaient des turbines « Fontaine », du nom de leur inventeur qui les avait mises au point à partir de 1836.

Le dessin de la figure 4 donne une idée de l’agencement des moulins de cette dernière poudrerie. On peut y voir qu’une seule turbine servait à entraîner les quatre paires de meules placées dans deux bâtiments situés de part et d’autre du bief. (figure 4)

Figure 4 – Agencement supposé des meules et de leur système d’entraînement (Dessin M. Lajoie-Mazenc) (En haut : vue de face, et en bas : vue de dessus)

On a représenté ici un moulin comportant des meules, mais la disposition était similaire pour les tonnes tournantes de trituration, grenage ou lissage ; seul le dispositif d’entraînement pouvait différer selon que l’on utilisait des engrenages avec renvoi d’angle ou des systèmes de poulies et courroies.

Malheureusement, sur ce site de Toulouse, il ne reste rien de tout cet agencement, excepté les vestiges des bâtiments. En revanche, il est encore possible de voir des parties de mécanisme dans d’autres poudreries, comme à celle d’Angoulême, où se trouvaient des moulins de constitution certainement très semblable à ceux de Toulouse.

La photo de la figure 5 montre la sortie de l’arbre de la turbine, qui se trouve dans la fosse en dessous du plancher et l’engrenage à renvoi d’angle qui transmet le mouvement aux meules visibles sur la photo de la figure 6.

Figure 5 – Mécanisme d’entraînement des meules à la poudrerie d’Angoulême (Ph. Inv. M. Deneyer, Inventaire du patrimoine, Région Nouvelle-Aquitaine)

Figure 6 – Meules roulantes à la poudrerie d’Angoulême (Ville d’Angoulême 2014, Photo P. Blanchier)

Les bâtiments

En raison du danger permanent d’explosion du mélange charbon + soufre + salpêtre, il fallait, tout d’abord, prendre le maximum de précautions pour éviter ces explosions, mais aussi minimiser leurs effets lorsqu’elles se produisaient accidentellement.

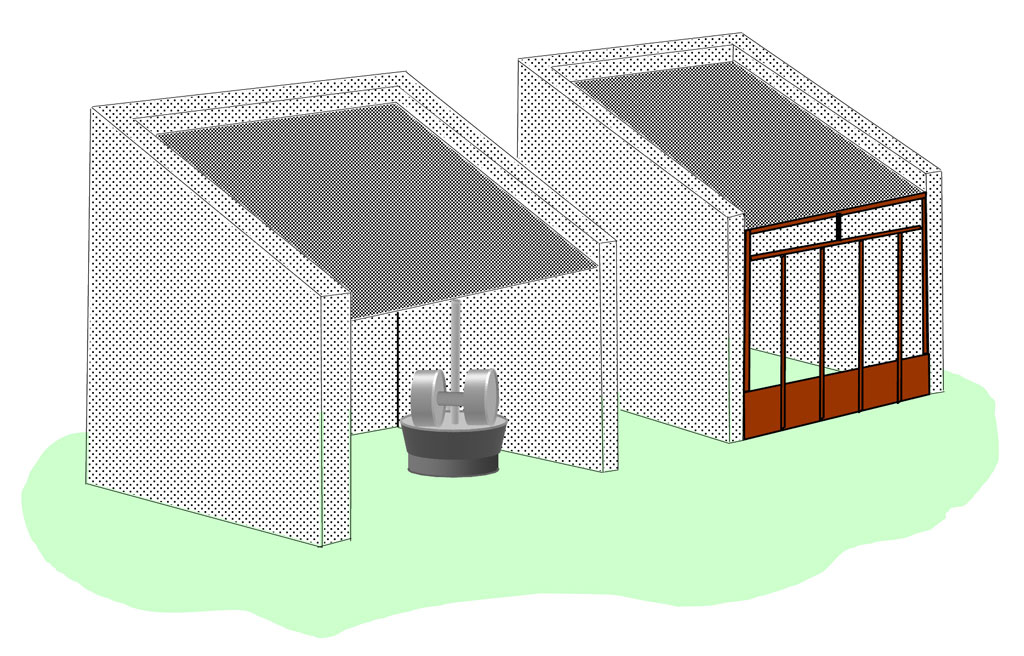

Pour cela, les bâtiments qui abritaient les moulins avaient une structure particulière, que l’on peut découvrir sur le dessin de la figure 7 .

Figure 7 – Structure des bâtiments abritant les moulins (Dessin M. Lajoie-Mazenc)

Construits sur une base approximativement carrée d’environ 10 m de côté, ces bâtiments étaient constitués de trois murs, dont l’épaisseur était voisine de 1 m, et d’une devanture construite en bois léger et entièrement vitrée. Le toit en appentis était aussi réalisé en matériau léger, parfois en toile imperméabilisée. Il était positionné en retrait par rapport au sommet des murs, de façon qu’il ne s’envole pas sous l’effet des vents.

En associant à des murs très solides, capables de résister aux éventuelles explosions, un toit et une paroi de faible résistance, on parvenait à diriger les effets de ces explosions du côté où elles faisaient le moins de dégâts et à protéger ainsi le reste des installations et le voisinage.

La figure 8 en page suivante, montre les vestiges de deux bâtiments de la poudrerie de Toulouse qui ont abrité successivement des tonnes de lissage et des meules roulantes.

Figure 8 – Vestiges des bâtiments de moulins à la poudrerie de Toulouse (Photo M. Lajoie-Mazenc)

De plus, pour limiter la propagation des explosions par la projection de matériaux, on construisait, entre ou autour des bâtiments, des « merlons », grosses buttes de terre plantées d’arbres de haute tige, parfois renforcées d’un mur.

Les ouvriers qui géraient le fonctionnement des moulins ne restaient pas à l’intérieur du moulin, sauf pour les courtes interventions que nécessitait leur travail.

Conclusion

À la fin du XIXe siècle, il y avait, en France et à l’étranger, de nombreuses poudreries où l’on fabriquait la poudre noire suivant les processus qui viennent d’être décrits, avec plus ou moins de variantes.

Ces poudreries ont fonctionné à plein régime avant que la poudre B, plus performante et sans fumée, ne soit découverte à partir de 1884. La production de poudre noire a néanmoins continué au début du XXe siècle, mais les poudreries se sont reconverties vers la fabrication de la poudre B et d’autres poudres qui utilisaient des processus plus chimiques pour lesquels les moulins n’avaient pas à intervenir. Ils ont alors été progressivement abandonnés et sont tombés en désuétude. Pour certains, il ne reste que quelques vestiges, alors que d’autres ont la chance d’avoir une seconde vie patrimoniale en tant que musée.

Nous remercions Michel Le Moult, directeur de l’Unité Opérationnelle Reconversion et Services de la SNPE*, pour l’entrevue qu’il a bien voulu nous accorder et pour son aide dans la recherche de documentation sur les moulins à poudre.

* SNPE : Société Nationale des Poudres et Explosifs

Cf aussi dans ce MdM n°74 p 18 : « Moulins de Toulouse » par Michel Sicard , et dans le MdM n°41 p 27 : « Les moulins à poudre de Toulouse : un patrimoine à conserver » par Philippe Bellan

Michel Lajoie-Mazenc

mlajoiemazenc@orange.fr

1 commentaire

Réponse au Quiz sur la sortie culturelle de Saint-Médard-en-jalles | AJT Marche Nordique 33320 Le Taillan-Médoc – Gironde · 2 août 2023 à 21 h 09 min

[…] Question 7 : Niv 3: Pour faire de la poudre il faut … 🏆 : du salpêtre ET du soufre ET du charbon de bois Pour en Savoir Plus…Site de la Fédération des moulins de France […]