Pour faire du plâtre et du ciment, on a pu utiliser des meules et des blutoirs, comme dans des moulins à grain. J’en ai trouvé des traces dans la Nièvre.

Les plâtreries

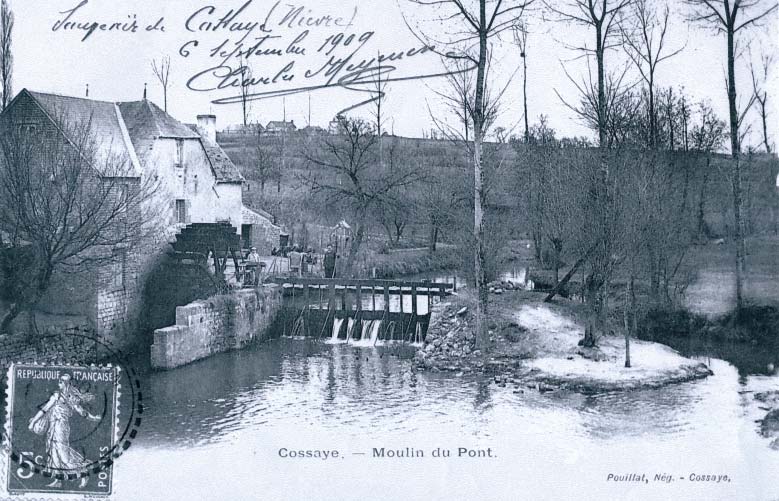

Le plâtre, c’est du gypse qu’on a fait brûler dans un four. Mais d’abord, il faut le pulvériser à l’aide, soit de meules, soit de broyeurs. A Cossaye est créé, entre 1852 et 1856, un moulin à eau « à plâtre et à foulon », mais une

crue de l’Acolin en 1866 (année de terribles inondations) l’a tellement abîmé qu’en 1874, il n’est pas encore remis en marche. Je ne l’ai retrouvé fonctionnant qu’en 1882, toutefois devenu moulin à blé (Archives départementales série S).

Il m’est arrivé d’étudier les activités, autrefois, de deux sites de la Nièvre : Nevers et Saint-Léger des Vignes.

Ce second site a eu les usines les plus considérables parce que proches des mines de gypse. En 1888, l’historien Victor Cladière, dans le tome II des Mémoires de la Société Académique du Nivernais, écrit (extrait) : « Elles s’étendent sur une surface de 200 hectares et sont d’une richesse variable. La couche a une épaisseur de 2 à 6 mètres ». Il ajoute : « Trois fabriques, employant ensemble environ 150 ouvriers, pulvérisent le plâtre ». (En 1883, un ouvrier est tué par la chute de bloc dans un puits profond de 26 mètres).

La production annuelle totale est de 30 000 tonnes, destinée à l’agriculture et au bâtiment, précise-t-il, ajoutant que les exploitants des carrières vendent également du gypse à d’autres plâtreries, dont la principale de Nevers.

Description d’une usine à plâtre

En juin 1884, lors de la mise en vente de l’usine du Buisson-Rimbault après la mort de sa propriétaire, la veuve Bondoux, l’affi che diffusée dans Le Journal de la Nièvre, la décrit. L’usine contient une machine à vapeur fi xe à

deux cylindres, « système Compound, avec condensateur, de 40 ch », deux batteries de quatre fours parallèles de 12 m de haut, à feu continu, chauffés au bois, capable de produire 60 tonnes de plâtre par jour, les appareils de broyage système Wapart n°2 pouvant broyer 50 tonnes de plâtre quotidiennement, les « bluteries cylindriques avec trainard et tous les accessoires nécessaires », des bouilleurs et des cheminées en briques de 20 à 25 m de hauteur.

La machine à vapeur est reliée au puits d’extraction avec treuil à tambour et câbles, pour faire monter les wagons du fond de la mine et les amener aux fours. Ils circulent entre la mine et l’usine sur un viaduc à deux voies ferrées.

Au total, on compte 3600 mètres de voie ferrée avec rails en acier et leur système d’aiguillage, vingt et un « vagonnets » (écrit sans w), vingt perforatrices, quantité de pinces, masses et outils divers de mine. Un hangar

recouvre l’entrée du puits.

Adossés au bâtiment principal susdécrit ou « construits autour », sont plusieurs édifi ces, comprenant :

• le « bureau d’expéditions »

• l’atelier de forge, doté d’une installation complète avec machine à percer, refouleuse, enclumes, souffl et, marteaux, outils divers

• l’atelier de charronnage, également complet, avec un tonneau à eau monté sur roues, une vieille carriole à boeufs pour le transport du plâtre

• divers autres ateliers

• des logements pour le contre-maître et neuf pour des ouvriers qu’ils louent 40 F par an, des magasins à poudre et magasins divers. Notons encore au moins cent trentre cinq mille sacs vides, quatre chevaux, sept chariots

et carrioles, trois tombereaux, huit bâches, brouettes etc.

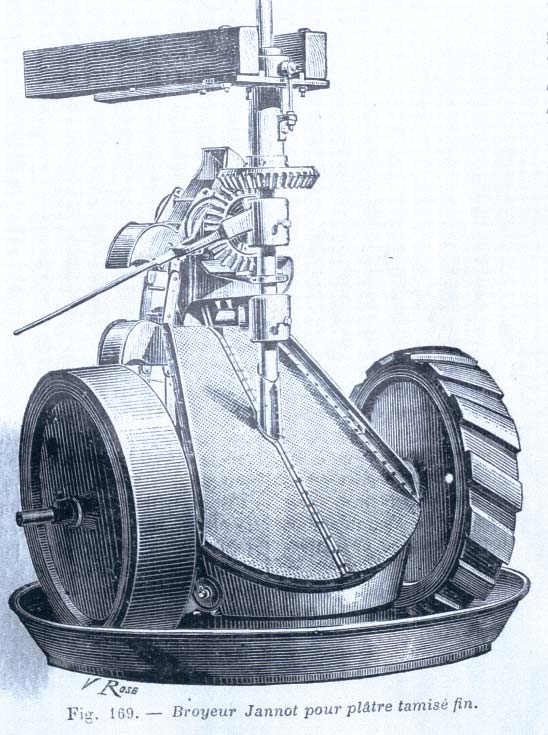

On a remarqué la ressemblance avec les moulins : s’il n’y a pas de meules (on utilise des « broyeurs »), on emploie des bluteries pour trier le plâtre suivant le calibre désiré. L’établissement est à nouveau à vendre en juin

1896. Notons comme principales nouveautés : des « chaînes à godets » nécessairement dans des tuyaux, « tous les conduits communiquant du broyeur à la bluterie et de la bluterie aux différents magasins » (ça doit faire une forêt de tuyaux), à la forge « un cylindre », et dans l’atelier de charronnage « une scie de long, une machine à cylindrer les emballages », et autres outils.

A Nevers en 1873, est à vendre le 24 février 1883, cette « belle usine à plâtre en pleine activité ». Comme la présente l’affi che, cette usine comprend « fours, ateliers, écuries, remises, hangars, magasins, bureau, etc.».

Quelques années plus tard, Cladière écrit que, possédée par M. Dubois (le même qu’aux Petites Carrières en 1873), elle a une machine à vapeur de 12 chevaux, un concasseur, une paire de meules et deux fours pouvant contenir chacun de 35 à 40 tonnes. Il précise : « Une chaîne à godets et des courroies suppriment presque complètement la main-d’oeuvre. Aussi l’usine n’emploie- t-elle que trois hommes au plus ». La production annuelle moyenne est de 1200 tonnes, ajoute-t-il.

Les cimenteries

Le ciment est un « mélange de chaux et d’argile », dit le dictionnaire des Industries Lami, qui ajoute que d’autres formules sont possibles : par exemple, pour coller entre elles des pièces de fer ou de fonte, « on se sert d’un ciment composé de limaille de fer et de sel ammoniac en poudre ». Il précise aussi que, « pour sceller les gonds, rattacher des pièces métalliques à la pierre, au marbre », on ajoute de la résine, de la poudre de brique, du calcaire pulvérisé, de la fl eur de soufre…

Quant à la fabrication, on mélange chaux et argile, on laisse sécher, et on réduit le résultat par la calcination, donc dans des fours à chaux, au cours de laquelle le produit perd 40% de son poids. Un perfectionnement décisif est apporté en 1818 par Louis Vicat, que le hasard a fait naître en 1786 à Nevers. « En cuisant un mélange intime et dosé, soit de chaux grasse, soit de calcaire fi nement broyé avec de l’argile, on obtient une chaux

hydraulique artifi cielle qui peut, à volonté, atteindre ou surpasser en qualité les meilleures chaux naturelles, car on est maître des proportions de cette chaux factice, alors qu’elles sont, dans les chaux naturelles, uniquement telles que la nature ou le hasard les a fi xées dans les calcaires de base » (livre sur Louis Vicat). L’un des plus grands groupes mondiaux du ciment perpétue en 2011 le nom des Ciments Vicat.

Ce mélange cuit, précise le Dictionnaire Lami, on le pulvérise « avec des meules verticales mues par des manèges, ou mieux, par la vapeur, puis on tamise dans des blutoirs en toiles de cuivre à 18 fi ls par centimètre et

on enferme ce produit dans des barriques goudronnées et garnies de papier à l’intérieur », cela pour un an. A la fi n de ce délai, l’extraction du produit, qui risque de solidifi er, n’est pas forcément évidente. A l’époque qui nous occupe, les ciments sont fabriqués en France, sous l’appellation générique Portland ou Vassy. Souvent, le ciment est dit « romain », mais selon Lami, il n’a guère à voir avec le mortier des monuments antiques. Il a été inventé par l’anglais Smeaton vers 1796, puis perfectionné par le français Lesage peu après. Au Gué d’Heuillon, sur la commune de Saint-Martin d’Heuille, l’ancienne « grosse forge » devient un grand moulin (décrit comme tel par le Journal de la Nièvre en 1853 avec cinq paires de meules), puis une importante usine de chaux. Cladière y recense sept fours ordinaires en 1888, contenant en moyenne 16 m3 de matière. L’usine jouxte la carrière dont la couche de chaux est épaisse de 12 mètres. En 1901, cette usine à chaux hydraulique est en vente aux enchères publiques car « promise à démolition ». Elle a, machine à vapeur, broyeur, meules, bluterie et scierie avec accessoires, outils de forge et carrier…

Je quitte un instant la Nièvre pour évoquer en Côte d’Or à Bard le Régulier, un « moulin à ciment » existant en 1882, rapportant le revenu fi scal net de 480 F (ce qui n’est pas extraordinaire), hélas en ruines en 1894 (Archives

départementales, matrices cadastrales).

M. Boulet crée une cimenterie à Corbigny, en 1843, dotée d’une machine à vapeur. Cet homme dynamique publie notamment des réclames dans l’Annuaire général de la Nièvre (lequel n’en contient pas plus d’une dizaine à cette époque). On observe d’ailleurs qu’il met un point d’honneur à renouveler le texte d’une année sur l’autre. Par exemple, en 1847 : « Ciment romain, usine de l’Huys-Boulet près Corbigny (Nièvre) : les enduits en ciment romain sont d’une grande utilité pour étancher les infi ltrations dans les endroits humides. Nous ne saurions trop recommander, dans ces opérations, le ciment romain de l’Huys-Boulet, reconnu par MM. les Ingénieurs, pour être de première qualité. On peut, avec un enduit de ce ciment, rendre les appartements très sains, remettre des plâtres et du papier après quatre à cinq jours.

On parle surtout d’une voûte surbaissée, imperméable, que M. Boulet a fait construire en béton de ciment, sur un diamètre de 13,60 m, d’une élévation de 8 m sous clef, et d’une épaisseur moyenne de 18 cm. Les culées n’ont que 1,50 m d’élévation. Ce genre de construction pourrait s’employer surtout dans les poudrières. Il est reconnu qu’un boulet de canon ne ferait que le trou de son diamètre, quoiqu’il fût lancé de très près ». Boulet est fi er de son patronyme, quitte à donner dans l’humour involontaire. Mais notons en passant qu’en parlant d’« appartements », il s’adresse plus à une clientèle de ville que de campagne.

La cimenterie emploie en 1845 de vingt à vingt-cinq ouvriers, dont les salaires vont d’1,25 à 2 F par jour (livre de Mme de Certaines sur l’histoire de Corbigny).

Mise en vente en 1884, l’annonce parue dans Le Journal de la Nièvre du 25 avril souligne que l’usine dispose d’une machine à vapeur de 10 chevaux pour la fabrication de ciment « dit ciment romain de Corbigny », et de chaux hydraulique. Elle possède ses carrières, un « vaste bâtiment d’exploitation voûté en maçonnerie », broyeurs, bluteur, scierie, tonnellerie, bâtiments de maître, etc. L’exploitant paye au propriétaire un « fermage » de 6 000 F. Elle est mise à prix 75 000 F.

En 1929, la cimenterie de l’Huy Boulé compte un « moulin à ciment », mais aussi des fours à chaux au même lieu, des cheminées, des hangars, des ateliers, etc. Elle rapporte en revenu fi scal net alors, un peu moins de 4 000 F, dont 3 438 F pour le moulin seul. Un four à chaux est démoli en 1938, année où le revenu du moulin à ciment considéré tout seul descend à 2 290 F (Archives départementales, matrices cadastrales des propriétés bâties). Mme de Certaines présente une carte postale montrant comme la cimenterie est considérable, avec une grand bâtiment qui comprend une tour, plus un autre à haute cheminée où doit se trouver la machine à vapeur. L’usine ferme en 1953.

A La Charité-sur-Loire, en 1882, Pierre Bittard possède en bord de Loire sortie sud, des fours à chaux (dont un demeure observable) et à ciment, celui-ci étant pulvérisé par un moulin mû par la Douceline. En 1918, l’ensemble est la propriété de la Société anonyme de Ferro-Ciment, comprenant en 1924, un four à chaux. Le Petit Charitois l’annonce en vente en 1926 (« usine de chaux hydraulique ») et en 1927 : «… usine… matériel fi xe et roulant… voie Decauville, wagonnets, sacs, deux camions en bon état de marche et outillage » (matrices cadastrales).

En 1882, l’important moulin à eau de Queuson à Marigny l’Eglise, travaille le ciment en annexe à la meunerie, mais ce doit être très mineur dans cette zone granitique où il faut faire venir la chaux de loin. (Archives départementales, matrices cadastrales).

Philippe Landry, Président Moulins du Morvan

Article paru dans le Monde des Moulins – N°40 – avril 2012

0 commentaire