Le chocolat traditionnel : Quelques jalons d’histoire

Si les Aztèques négociaient au moyen de fèves de cacao et s’en servaient pour préparer une boisson, c’est en Europe que le destin de cette plante allait basculer pour devenir mondial. Les Espagnols ramenèrent chez eux les premières cargaisons de graines en provenance du port de Vera Cruz en 1585. Met exotique par excellence, le chocolat n’arrive, entre nos mains, qu’après un long processus de transformation. Les cabosses, soigneusement cueillies sous les tropiques, doivent à maturité, être ouvertes et débarrassées de leurs graines, appelées couramment fèves. Une fois séchées en plein air, elles sont conditionnées en sacs de jute et acheminées vers les pays consommateurs. Les différentes graines sont sélectionnées en fonction de leurs qualités. La réputation d’une maison se joue d’abord dans le soin qu’elle prend dans la sélection de ses différents approvisionnements. La préparation des fèves commence toujours par un tri et un nettoyage très soigné des graines.

Le travail des meules de pierre horizontales : Le moulin à cacao

Les fèves de cacao sont d’abord triées, torréfiées, concassées et retriées pour obtenir les amandes ou grué. Dans les chocolateries modernes, une fois le grué préparé, nous sommes encore en présence de brisures d’amandes solides. Pour aboutir à la consistance souple et fondante du chocolat marchand que nous savourons dans notre bouche, il faut encore transformer ces particules de graines en pâte de chocolat. Plusieurs systèmes opératoires ont été développés, en fonction de l’ingéniosité des techniciens et suivant la quantité et la qualité des produits finis à obtenir. Quels que soient les procédés choisis, les meules de pierre sont restées très longtemps des outils de référence de grande qualité.

Mais en quoi consiste réellement cette opération ?

Gaspard-David rappelle que “Le broyage à pour but de détruire la structure des cotylédons de la fève pour libérer la matière du cacao”.

Comme dans les grands moulins ou minoteries, les graines de grués sont montées mécaniquement dans la partie supérieure, puis versées dans des trémies d’où elles descendent par un tube métallique pour être broyées. Plusieurs genres de machines opèrent successivement cette transformation. Au début du XXème siècle, Lecoq (1926) rapporte qu’à l’origine “les fèves de cacao, torréfiées, et débarrassées de leurs coques, étaient simplement passées dans des moulins semblables aux moulins à poivre dont se servent les épiciers”.

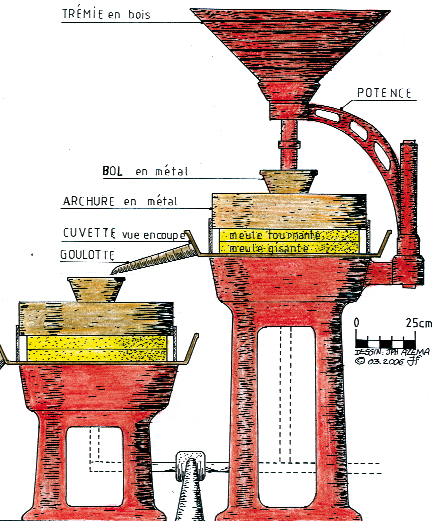

Les mélanges de grués “sont envoyés dans des ateliers de broyage où ils passent entre des meules qui se succèdent jusqu’à obtention de la finesse désirée; sous l’influence de la chaleur développée par la meule, la matière grasse du cacao entre en fusion et on obtient alors une pâte dans laquelle toutes les parties solides sont réduites à une extrême finesse”. Le matériel en service à la fin du XIXème siècle est décrit par Turgan en 1874, citant l’exemple de la Chocolaterie Menier de Noisiel. On débute la préparation du chocolat en travaillant le mélange de grués au moyen de moulins à meules en pierre semblables à celles des moulins à grain. Ces machines se composent “d’une meule fixe traversée par un arbre vertical et enchâssée dans une cuvette en fonte autour de laquelle est enroulé un tuyau en cuivre pour le passage de la vapeur, qui doit maintenir la pâte fluide en liquéfiant l’huile concrète contenue dans la graine ; sur cette meule tourne une autre meule semblable. Le cacao arrivant de l’étage supérieur pénètre entre deux meules, s’y trouve écrasé et ressort dans la cuvette en pâte liquide et grasse” (Turgan).

Fig. 1 – Chocolaterie Cazenave, Bayonne (Pyrénées-Atlantiques). Moulin à cacao double, à meules horizontales en silex – Schéma général ©Dessin JPH AZEMA 2006

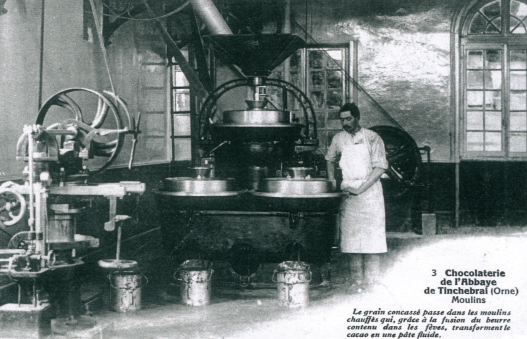

Beaucoup de chocolateries n’étaient équipées que de moulins doubles (fig. 1). La première paire de meules servait au dégrossissage du cacao. Transformé en pâte molle, ce dernier coule dans une gouttière sur le deuxième moulin où s’opère une seconde mouture (fig. 2). Mais les meules étant très rapprochées, la pâte finit par devenir complètement fluide. Aussi peut-elle descendre facilement par une autre rigole où le travail se produit. Cette fois le broyage a atteint le maximum de finesse (fig. 3). Peu de moulins possédaient des moulins triples. En France, à notre connaissance, seule l’usine Menier de Noisiel, fut équipée de moulins quadruples. Vers 1900, cette opération s’effectue au rez-de-chaussée du moulin sur la Marne. Chaque paire de meule est placée en retrait l’une de l’autre, en gradation. Cette usine comportait trente exemplaires de cet équipement.

Fig. 2 – Chocolaterie Cazenave, Bayonne (Pyrénées-Atlantiques). Moulin à cacao double. Le deuxième moulin – Photo JPH AZEMA 2006

Fig. 3 – Chocolaterie de l’Abbaye de Tinchebrai (Orne). Moulin à cacao double. Vers 1900 – Carte postale ancienne, collection JPH AZEMA .

Au total cent-vingt paires de meules en silex de La Ferté-sous-Jouarre, prenaient place dans le magnifique bâtiment construit par l’architecte Saulnier. La qualité des meules tirées et façonnées à quelques dizaines de kilomètres de l’usine n’est peut-être pas étrangère à la qualité du chocolat produit, et à son succès commercial initial. En 1923-1924, cet équipement est toujours en place, mais modernisé. Ces meules horizontales ne sont pas les seules à transformer le cacao en pâte. Il existe aussi, en complément, des meules verticales. A quoi servaient, et comment fonctionnaient ces machines ?

Les meules verticales des broyeurs et mélangeurs

La situation que nous venons de décrire n’était pas unanimement représentée dans toutes les chocolateries. L’intervention des meules verticales se faisait selon deux procédures différentes. La première prend la suite des meules horizontales en pierre que nous avons vues plus haut. La deuxième consiste à broyer, dans le même mouvement, le mélange de grué et le sucre, avec, comme dans le cas précédant, des compléments de sapidité et des arômes

(fig. 4).

Fig. 4 – Chocolaterie Cazenave, Bayonne (Pyrénées-Atlantiques). Mélangeuse à chocolat de marque Hermann (Paris). Seule la gisante en granite tourne de manière à pouvoir moduler la vitesse. Un racloir horizontal nettoie chaque meuleton (ou galet) qui reste fixe. Deux racloirs verticaux suivent chaque meuleton de manière à recentrer le flux de chocolat. C’est dans cette machine que sont associés chocolat, sucre, et arômes naturels (cannelle, orange, café, etc.) – Photo JPH AZEMA 2006.

Turgan le grand reporter de l’industrie de la fin du XIXème siècle, décrit de la manière suivante cette deuxième grande phase de la transformation du chocolat. “Le cacao après ces broyages successifs devient un corps gras et

onctueux, et il est apte à la préparation du chocolat. Un mélangeur composé d’une vaste cuvette en fonte polie, dont le fond est en granite et dans lequel sont placées deux meules aussi en granite, reçoit la pâte de cacao et le sucre par quantités pesées exactement. Le mouvement des meules opère le mélange de ces deux substances et il en résulte du chocolat à l’état brut” à l’usine de Noisiel, chez les Menier, “pour le rendre tel qu’il doit être livré au commerce, il est passé successivement dans cinq broyeuses semblables à celles qui ont été décrites pour les cacaos, dont la première est appelée dégrossisseuse et la dernière raffineuse”.

Au début du XXème siècle, l’emploi de la fonte disparaît au profit du granite dans la réalisation de la meule gisante tournante. Cette évolution fait suite au remplacement des meules verticales (ou meuletons) d’abord en fonte par des pierres de granite. La fonte donnant un goût désagréable au chocolat, on lui substitua le granite qui lui-même cède de plus en plus place à l’acier.

Boyer, en 1910 nous donne une description très détaillée de cette machine et de son fonctionnement. “Les mélangeurs-malaxeurs, employés aujourd’hui à cet usage, doivent être munis d’un système de chauffage, car le mélange ne s’opère que si l’on maintient constamment la masse à une température supérieure au point de fusion du cacao (35 à 40 °C)”. Le procédé technique était identique à celui employé vingt-sept ans plus tôt. Cette machine est formée d’une aire en granite chauffée par un serpentin de vapeur ou plus généralement des chaufferettes en tôles dites cagniards, qu’on charge de braisettes le matin pour le travail de la journée et le soir pour entretenir la pierre chaude durant la nuit.

Lami poursuit en présentant une description très fine de cette phase de production et du travail de la broyeuse-mélangeuse : “L’aire de granite est animée d’un mouvement de rotation par un système d’engrenages, communiquant avec les poulies. La matière recouvrant cette meule courante est soumise à l’action de deux lourds galets de granite excentrés, mobiles autour d’axes horizontaux(…) Si l’on considère que la vitesse des différentes portions de la masse de chocolat est d’autant plus accélérée que ces portions sont plus rapprochées du centre de l’aire, tandis que la vitesse de rotation du galet est sensiblement la même sur tous les points de sa surface de révolution, on comprend que la matière soit déchirée en tous sens, d’où il résulte un intime mélange de divers éléments. Un rebord circulaire métallique s’oppose à la projection du chocolat au dehors”. Il complète en précisant que “dans les mélangeurs de M. Hermann l’aire est tournante mais le rebord est fixe et c’est lui qui supporte les coulisses où se meuvent de bas en haut les galets qui sont cylindriques”. Ces coulisses sont supportées par des piliers, qui maintiennent les galets (meules en granite) dans un plan vertical. Ils leur “(…) permettent de se soulever lorsqu’ils rencontrent des fragments de sucre un peu gros car c’est généralement en morceaux qu’on introduit le sucre dans les mélangeuses. Des couteaux ramasseurs situés au centre et à la circonférence de l’aire ramènent continuellement la masse sur le passage des galets. (…) Près du pilier de droite, la jambe de support d’un couteau affectant la forme d’un T renversé, lequel est animé d’un mouvement de rotation par l’intermédiaire de roues d’engrenages disposées dans un des trois bras qui réunissent les piliers; ce couteau a pour but de racler la surface du granite et de séparer ainsi les fragments qui lui sont adhérents”.

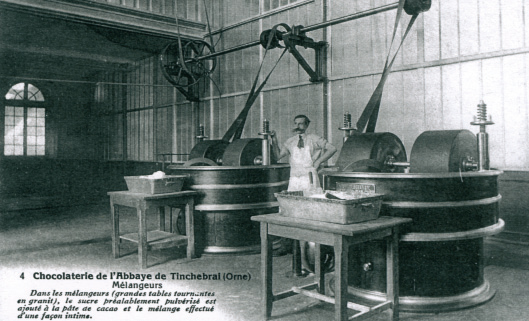

La question du travail et de l’affinage de la pâte de chocolat est variable en fonction de la taille de l’entreprise (atelier de chocolatier ou gros industriel). En 1889, les mélangeurs les plus répandus ont une aire de 1m 40 de diamètre ; les charges sont de 35 kilogrammes en moyenne. Le temps nécessaire pour avoir un bon mélange étant d’une heure environ, on évalue à 300 kilogrammes le travail d’une journée de dix heures. L’exemple que donne Boyer en 1910 permettra au lecteur de se faire une idée sur l’évolution de la production observée à cette date. D’une charge de cacao liquide et de sucre, travaillée une demi-heure à trois quarts d’heure, l’ouvrier retire une masse de 75 à 80 kg de chocolat. Certains nouveaux modèles malaxent même jusqu’à 200 kg de chocolat à la fois et possèdent, en outre l’avantage de se vider automatiquement (fig. 5).

Fig. 5 – Chocolaterie de l’Abbaye de Tinchebrai (Orne). Mélangeurs. Vers 1900. Carte postale ancienne, collection JPH AZEMA .

Lorsque le mélange est bien homogène, on le recueille dans une caisse de tôle étamée et on le porte aux broyeuses, machines destinées à finir la pâte, en amenant les divers éléments à un état de division très grand. Après les broyeuses et mélangeuses, la pâte en est retirée pour être passée dans un autre broyeur plus puissant composé de trois cylindres en granite disposés sur un bâti en fonte. Ces cylindres, placés horizontalement, reçoivent un

mouvement rotatif qui fait tourner chacun d’eux sur son axe. Une fois la pâte de chocolat obtenue, celle ci est dressée, passée dans une boudineuse, moulée, démoulée, et pliée pour recevoir l’emballage.

La chocolaterie Cazenave (Bayonne, Pays-Basque): La tradition du broyage à la meule de pierre.

Parmi les chocolatiers qui perpétuent cette fabrication traditionnelle du chocolat basque, l’entreprise Cazenave se distingue particulièrement par la finesse de ses productions. Fondée en 1850, soucieuse de maîtriser la totalité de la chaîne de fabrication, Denise Bimboire nous explique qu’elle s’approvisionne directement en fèves de cacao auprès d’un importateur bordelais. Le souci d’autonomie est ici poussé à l’extrême. Les machines historiques ont non seulement été préservées, mais continuent de transformer les fèves en chocolat, dans le nouvel atelier de fabrication inauguré en 2003, en périphérie sud de Bayonne.

S o i g n e u s e m e n t nettoyées, et transportées, ces machines occupent le coeur de l’espace de production. Nous sommes ici dans le seul atelier chocolatier de France qui continue à utiliser des moulins à chocolat équipés de meules de pierre. La première phase de broyage s’opère dans un moulin double de la marque : “Société Anonyme des Anciens Etablissements A. Savy, Jeanjean et Cie, ingénieurs constructeurs”, Courbevoie près de Paris, monté avec des meules de silex de 59 cm de diamètre, mues par un moteur électrique. Les fèves sont acheminées depuis la trémie jusque dans l’oeil de la meule par un conduit cylindrique. La pâte qui est obtenue après le premier moulin à meules horizontales doit être encore affinée. Elle s’écoule dans la cuvette périphérique chauffée au préalable par une résistance électrique, jusqu’à la température de 40-60 °C. Cette rigole annulaire collecte la pâte qui se trouve canalisée par une gouttière qui la dirige vers un deuxième moulin à meules horizontales. Ce dernier, strictement identique au premier, a des meules plus rapprochées. La pâte qui en est issue, encore plus fine,

s’écoule dans des moules rectangulaires d’une contenance de 2.5 Kg. Les masses de chocolat qui en sont issues sont conservées dans un frigo.

La pâte ainsi obtenue doit être mélangée, malaxée et raffinée pour devenir du chocolat fin. Cette phase de transformation est délicate et longue. Chez Cazenave, elle se déroule sur 72 heures. Un moulin spécial est employé pour cette transformation. Lui aussi est équipé d’une meule gisante en pierre, en granite. Avant de mettre la meule tournante en route, il faut chauffer la meule gisante pendant 24 heures. La résistance électrique a depuis longtemps remplacé l’ancien chauffage par serpentin de cuivre dans lequel circulait de la vapeur d’eau. Lorsque la température de 40-60 °C est atteinte, le broyage peut être lancé. Cette machine est de la marque : G. Hermann Paris, A. Savy et Cie Successeurs. La mélangeuse comprend deux meules (meuletons) en granite de 50 cm de diamètre et 31,5 cm de largeur munie chacune d’un racloir horizontal, qui nettoie la surface de roulement du meuleton. Fixées sur une barre de support fixe, deux paires de racloirs verticaux, un petit près du centre et un grand à l’extérieur de la meule gisante. Placés à l’arrière de chaque meuleton, ils concentrent le flux de pâte dans l’axe de passage du meuleton suivant. De manière inhabituelle, la meule tournante est ici la meule gisante en granite de 110 cm de diamètre, munie de rebords en fonte. Cette position permet de faire varier plus finement la vitesse de rotation de la meule. C’est elle qui par sa rotation entraîne la pâte sous les meuletons qui malaxent et mélangent la pâte.

A chaque cycle de fabrication elle travaille 35 kg de chocolat. Cette machine respecte le produit par une rotation douce des meules. Elle permet surtout de maîtriser les mélanges de pâtes de cacao de différentes provenances, et de régler parfaitement les apports de sucre, beurre de cacao, café, d’orange, cannelle, vanille etc. qui doivent être intégrés à ce stade précis de transformation, selon les spécialités. Ausortir de ce dernier moulin, la pâte est

affinée entre les cylindres d’un broyeur pour la rendre plus onctueuse et homogène. Ensuite le chocolat est prêt pour être travaillé à la main sur des tables de trempage pour faire les différentes spécialités de la Maison Cazenave.

Jean Pierre Henri AZEMA – Article paru dans le Monde des Moulins – N°19 – janvier 2007

1 commentaire

Quentin · 13 mars 2022 à 20 h 40 min

« Si l’on considère que la vitesse des différentes portions de la masse de chocolat est d’autant plus accélérée que ces portions sont plus rapprochées du centre de l’aire »

C’est peut-être l’inverse ? Vitesse plus rapide a mesure que l’on s’écarte de l’axe central.

Très bon article, merci 🙂